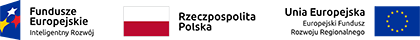

Właściwe efekty zarówno cięcia jak i grawerowania laserem CO2, można osiągnąć poprzez dokładne ustawienie odległości soczewki od obrabianego materiału. Aby to zrobić należy ustawić soczewkę w takiej odległości od materiału, jak opisuje jej najważniejszy parametr, czyli ogniskowa.

Prawidłowe ustawienie odległości dyszy od materiału jest niezwykle istotne jeśli chcemy osiągnąć zadowalającą jakość obróbki laserowej. Ogniskowa to odległość od soczewki do punktu skupienia wiązki laserowej. Niewłaściwe ustawienie ogniskowej powoduje rozproszenie się wiązki na dużym obszarze oraz znaczny spadek mocy co może powodować niedocinanie materiału, przypalenia i nadtopienia lub w przypadku grawerowania rozmycie graweru. Warto pamiętać, że im dokładniej ustawiona ogniskowa (mniejsza plamka na materiale) tym dokładniejszy grawer oraz możliwość uzyskania ładniejszej krawędzi podczas cięcia grubszych materiałów.

Rysunek 1. Schemat ogniskowania wiązki laserowej [1]

Sposoby ustawiania ogniskowej

W ploterach laserowych ATMSolutions istnieje kilka sposobów na ustawianie odległości soczewki od materiału. Poniżej opisano kilka z nich.

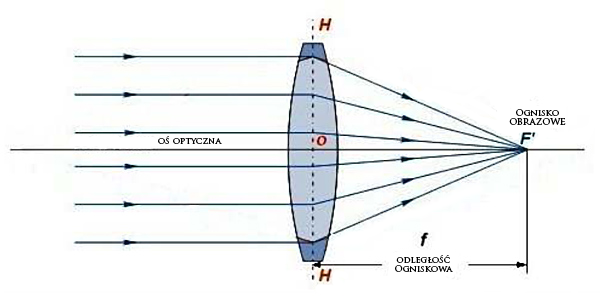

1. MANUALNY

Pierwszym sposobem na ustawianie ogniskowej jest sposób manualny. Operator przed przystąpieniem do obróbki manualnie ustawia przymiar na głowicy laserowej, a następnie zmienia położenie głowicy lub stołu roboczego. Zmiana położenia stołu odbywa się automatycznie poprzez odpowiednie ustawienie na panelu sterującym tak, aby przymiar zetknął się z powierzchnią obrabianego materiału. Następnie wykonuje testowy strzał wiązką. W momencie, kiedy kropka jest najmniejsza ogniskowa jest właściwie ustawiona. Metoda ta, szczególnie sprawdza się, kiedy często zmieniamy obrabiany materiał i zależy nam na osiągnięciu bardzo precyzyjnej ogniskowej na całym obszarze roboczym. Ogniskową można ustawiać również bez przymiaru, poprzez wykonywanie testowych strzałów na materiale i ręczną zmianę pozycji głowicy lub stołu roboczego, aż do osiągnięcia najmniejszej plamki. Ręczne ustawianie ogniskowej jest też przydatne w sytuacji, kiedy celowo chcemy pracować z rozogniskowaną wiązką np. jeśli chcemy osiągnąć rozmycie grawerowanego kształtu.

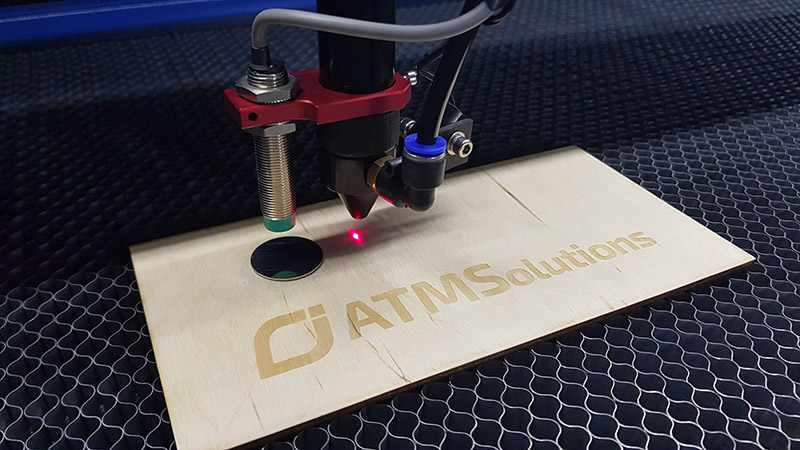

Rysunek 2. Manualne ustawianie ogniskowej [2]

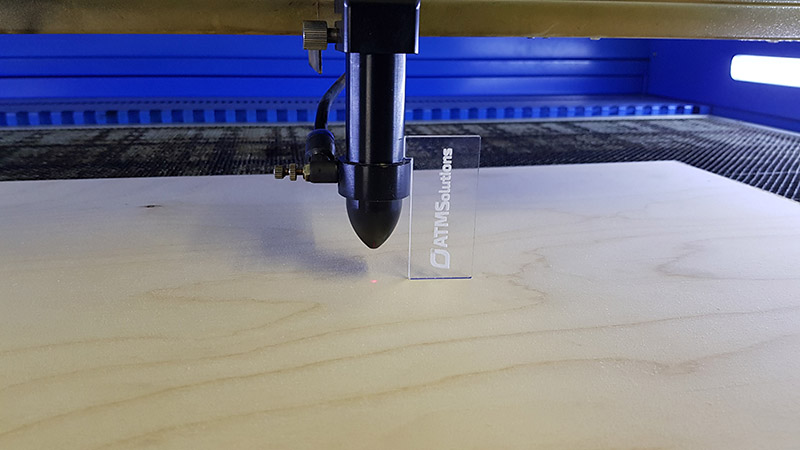

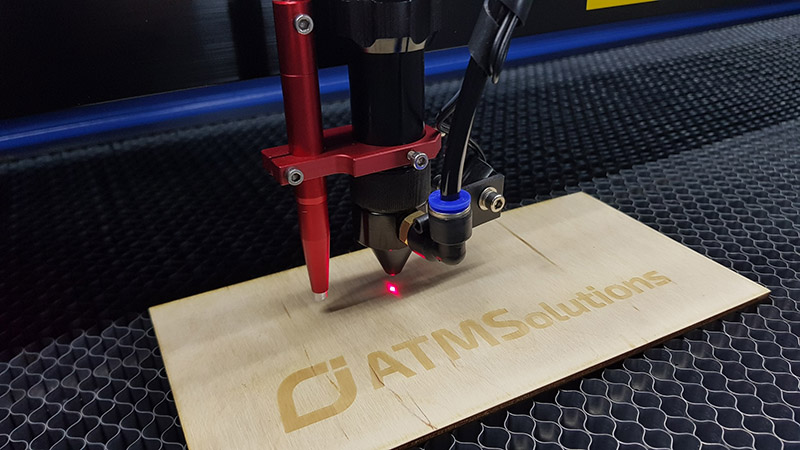

2. AUTOMATYCZNY

Kolejnym sposobem ustawiania ogniskowej w ploterach laserowych co2 jest ustawianie w sposób automatyczny z wykorzystaniem różnego typów czujników. Poniżej przedstawiono najczęściej wykorzystywane czujniki:

- stykowy- jest to system oparty na czujniku stykowym, który po zetknięciu z obrabianym materiałem zostaje aktywowany i wysyła sygnał do układu sterującego. Zetknięcie z materiałem jest możliwe dzięki zastosowaniu napędu stołu roboczego, który automatycznie zmienia położenie aż do momentu zetknięcia z czujnikiem. Następnie stół roboczy ustawiany jest we właściwej pozycji od głowicy. Czujnik tego typu znacznie poprawia komfort pracy operatora oszczędzając czas, korzystnie wpływa na możliwości produkcyjne.

Rysunek 3. Automatyczne ustawianie ogniskowej (czujnik stykowy) [2]

- indukcyjny- czujniki indukcyjne są niezawodne oraz odporne na np. zapylenie czy wilgoć. Posiadają jednak ograniczenie w postaci niemożliwości wykrywania materiałów niemetalicznych m.in. tworzyw sztucznych. Czujnik tego typu wykorzystywany jest częściej do bazowania osi X,Y plotera laserowego niż do ustawiania ogniskowej. W ploterach laserowych małych mocy od 50 do 200W obrabiamy najczęściej tworzywa sztuczne stąd wynikają ograniczenia zastosowania czujników indukcyjnych jako czujników autofocus. Problem z brakiem możliwości wykorzystywania czujnika indukcyjnego do ustawiania ogniskowej przy pracy z tworzywami można jednak łatwo obejść poprzez umieszczenie na materiale cienkiej metalowej blaszki. Dzięki umieszczeniu elementu metalowego stół roboczy będzie automatycznie unosił się w stronę głowicy aż do momentu wykrycia elementu metalowego przez czujnik. Następnie na podstawie informacji z czujnika stół automatycznie dostosuje swoje położenie, tak aby ogniskowa była ustawiona poprawnie. Przy pracy z tego rodzaju czujnikiem należy pamiętać o skompensowaniu grubości elementu metalowego przy ustawieniach parametrów automatycznego ogniskowania. Rozwiązanie systemu ogniskowania z czujnikiem indukcyjnym wydaje się być bardziej skomplikowane niż w przypadku czujnika stykowego, ponieważ operator każdorazowo musi pamiętać o umieszczeniu na materiale metalowego elementu przed przystąpieniem do procedury automatycznego ogniskowania, natomiast dzięki zaletom czujnika indukcyjnego mamy rozwiązanie, które charakteryzuje się większą trwałością, niezawodnością i odpornością na zabrudzenia niż w przypadku czujnika stykowego.

Rysunek 4. Automatyczne ustawianie ogniskowej (czujnik indukcyjny) [2]

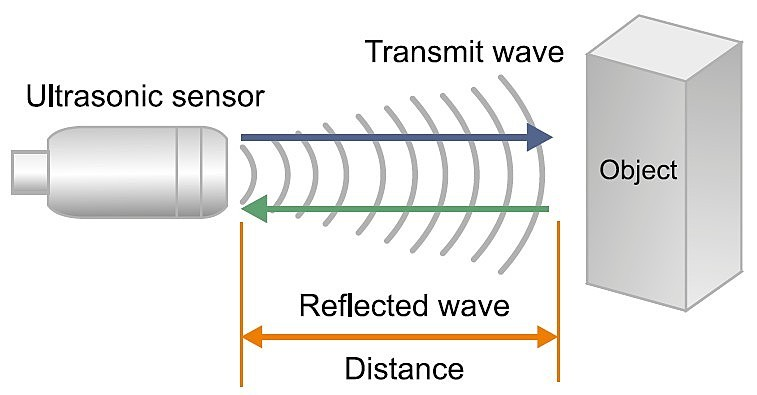

- ultradźwiękowy- czujniki ultradźwiękowe to urządzenia wykorzystujące w swojej pracy falę ultradźwiękową. Zbudowane są z nadajnika wysyłającego falę i przechwytującego go odbiornika. Pomiar odbywa się na podstawie czasu, w jakim wysłana fala powraca do urządzenia. Po naciśnięciu przycisku "autofocus" ultradźwiękowy czujnik głowicy lasera wykrywa powierzchnię obrabianego detalu. Pozwala to na automatyczne określenie wysokości głowicy nad materiałem. Następnie stół roboczy przesuwa się do prawidłowego położenia (analogicznie jak w przypadku czujnika stykowego i indukcyjnego), tak aby odległość od soczewki była równa długości ogniskowej. Czujniki ultradźwiękowe w czasie pomiaru nie stykają się z materiałem. Mogą pracować z różnego rodzaju materiałami oraz są odporne na warunki środowiskowe. Rozwiązanie takie sprawia, że czujniki ultradźwiękowe znajdują wiele zastosowań w przemyśle np. w ploterach laserowych.

Rysunek 5. Sposób działania czujnika ultradźwiękowego [3]

2. AKTYWNY

Kolejną grupą czujników ułatwiających ustawianie ogniskowej w ploterach laserowych są czujniki aktywne. Czujniki te mogą być wykorzystywane przy pracy z materiałami, które posiadają deformacje lub zakrzywienie powierzchni mogące wpływać na zmiany ogniskowej w czasie obróbki. Dzięki zastosowaniu aktywnego AutoFocusa możliwe jest zachowanie stałej odległości między soczewką a materiałem podczas pracy, ponieważ głowica jest automatycznie regulowana w czasie rzeczywistym względem obrabianego materiału. Czujniki aktywne stosowane w ploterach laserowych można podzielić na dwie grupy ze względu na ich przeznaczenie.

- Do metalu

Przy głowicy umieszczony jest czujnik, który mierzy pojemność elektryczną między końcówką głowicy a materiałem. Przed przystąpieniem do pracy czujnik musi być skalibrowany. Kalibracja polega na zetknięciu końcówki głowicy z metalowym materiałem. Po zetknięciu głowica jest odsuwana do góry na taką odległość aby ogniskowa była ustawiona poprawnie - czujnik ma wtedy informacje o pojemności między końcówką głowicy a materiałem. W momencie kiedy materiał jest pofalowany, zmieni się odległość miedzy końcówką głowicy a materiałem, oraz co za tym idzie pojemność elektryczna. Czujnik nie pozwala na zmianę pojemności i utrzymuje ją cały czas na stałym poziomie. Aby utrzymać pojemność musi być zmieniona odległość głowicy od materiału, która zmienia się automatycznie poprzez ruch głowicy w osi Z.

Rysunek 6. Czujnik aktywny do metalu [2]

- Do tworzyw sztucznych naturalnych i innych materiałów niemetalowych

Czujnik taki działa podobnie jak poprzednio opisany, lecz dodatkowo z racji na zastosowanie czujnika optycznego (zamiast pojemnościowego) posiada większą funkcjonalność, ponieważ może działać również z tworzywami sztucznymi, czy naturalnymi o ile nie są to tworzywa przezroczyste. Odległość końcówki głowicy od materiału mierzona jest poprzez czujnik laserowy, który wysyła wiązkę w stronę materiału, a następnie mierzy czas po jakim odbity promień powróci do czujnika. Podobnie jak w przypadku aktywnego systemu do metalu w momencie zakrzywienia materiału zmieni się wartość sygnału mierzona przez czujnik, w tym przypadku czas, w którym odbita wiązka powróci do czujnika. Czujnik, w celu uniemożliwiania zmiany czasu powrotu wiązki wyśle sygnał do układu napędowego głowicy dzięki czemu zostanie zachowana odległość od dyszy do materiału. Do wad aktywnych czujników należy fakt,iż głowica musi być napędzana a co za tym idzie jest ona cięższa od pozostałych tak więc niemożliwe jest grawerowanie przy użyciu tego rozwiązania z dużymi prędkościami. Sensory aktywne przeznaczone są głównie do pracy z ploterami laserowymi do cięcia materiałów.

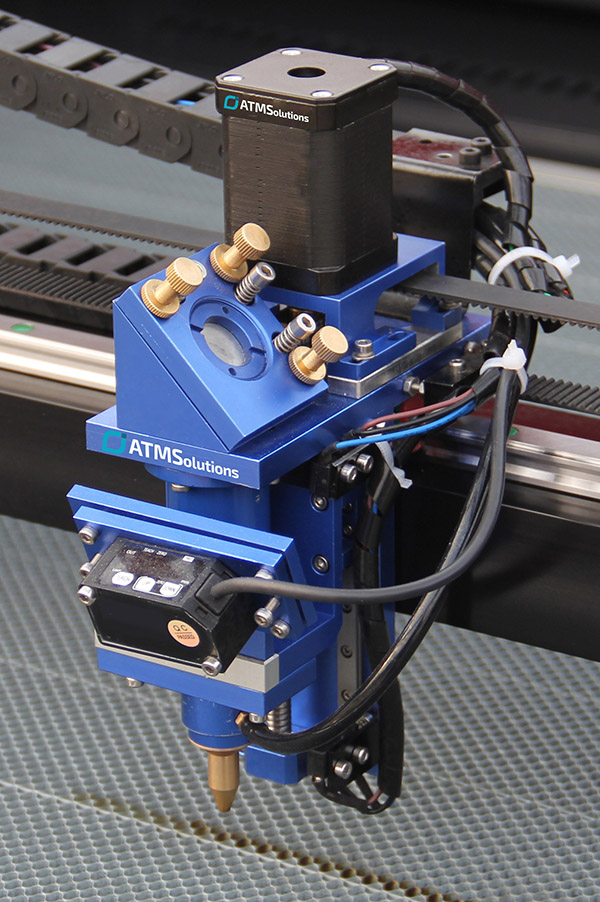

Rysunek 7. Czujnik aktywny do tworzyw sztucznych [2]

Podsumowując, wybór właściwego sposobu ustawiania ogniskowej jest kwestią indywidualną, nie mniej automatyczne czujniki znacznie ułatwiają i poprawiają komfort pracy na maszynie. Wybór rodzaju czujnika autofocus zależy przede wszystkim od potrzeb klienta oraz od rodzaju obrabianych materiałów. Rodzaj zastosowanego czujnika jest uwarunkowany tym, czy głównym rodzajem obróbki wykonywanym na maszynie jest cięcie, czy grawerowanie. W przypadku grawerowania szczególnie istotne z racji na wymaganą dużą dynamikę ruchu jest ograniczenie masy głowicy, dlatego w tym wypadku zalecamy czujniki stykowe lub indukcyjne. W przypadku gdy maszyna jest użytkowana głównie do cięcia materiałów o dużej grubości zalecamy wykorzystanie czujników aktywnych. Więcej szczegółów przekażą Państwu Nasi wykwalifikowani Doradcy oraz Technolodzy, którzy chętnie pomogą Państwu w doborze właściwego rozwiązania.

Źródła:

[1] https://www.swiatobrazu.pl/

[2] https://atmsolutions.pl/

[3] https://ep.com.pl