W obecnej dobie co raz bardziej wkraczającego tak zwanego przemysłu 4.0, raczej trudno wyobrażać sobie firmę produkcyjną która nie posiada w swoim parku maszynowym maszyny sterowanej numerycznie. Wynika to z faktu ciągłego zwiększania produkcji, skracania czasów wykonania danych elementów, dokładność ich wykonania i oczywiście wiele innych. Oczywiście, maszyny konwencjonalne nadal obecne są w wielu zakładach natomiast nie stanowią one trzonu produkcji, a są jedynie pomocnicze przy produkcji, najczęściej przy jednostkowej produkcji, gdzie czas uzbrojenia maszyny w stosunku do maszyn CNC jest zdecydowanie krótszy.

Maszyny CNC sterowane numerycznie pozwalają na wytwarzanie dużo bardziej skomplikowanych detali, o szczególnych geometriach w stosunku do maszyn konwencjonalnych oraz w stosunku do innych technik wytwarzania np. odlewanie itp. W przypadku maszyn CNC trzeba pamiętać, że to nie sama budowa maszyny odpowiada za możliwości które daje nam takie centrum obróbcze –

oczywiście konstrukcja ma wpływ na sztywność maszyny, prędkości skrawania i chociażby konstrukcja definiuję nam ilość osi dostępnych na maszynie – jednak to sterowanie dzięki któremu możemy wykonywać wszystkie ruchy obróbcze maszyny, definiuje nam tak naprawdę co możemy wykonać na danej frezarce czy tokarce.

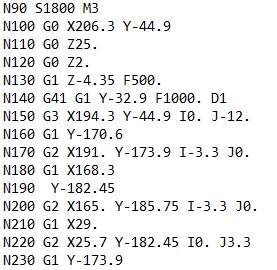

Przed porównaniem najpopularniejszych systemów sterowań dostępnych na rynku należy wyjaśnić za co odpowiada sterowania i jak wygląda praca ze sterowaniem. Najważniejszą kwestią którą trzeba znać mając styczność ze sterowaniem cnc, niezależnie czy jest to Sinumerik czy Fanuc jest umiejętność programowania w języku ISO g code. Język programowania ISO oznacza programowanie ruchów maszyny tworząc kod zbudowany z ruchów opisanych parametrami X,Y,Z(ewentualnie dodatkowo A,B,C które odpowiadają ustawieniu kątowemu wrzeciona/stołu w przypadku maszyn wieloosiowych) oraz odpowiednimi tak zwanymi G-kodami i M-kodami.

(przykładowy g kod w języku ISO – źródło własne)

Znajomość takiego pisania programów jest ważna ponieważ znaczna większość maszyn CNC opiera się na takim odczycie programów sterujących maszyną, gdzie wyjątkiem może być Heidenhain ponieważ korzysta z delikatnie zmodyfikowanej tekstowo formy kodu,jednak sama zasada programowania jest identyczna. Umiejętność programowania z poziomu sterownika jest bardzo pożądana szczególnie w firmach gdzie np. wykonuję się detale o dość prostych geometriach, bądź nie wykorzystuję się oprogramowania wspomagającego proces wytwarzania CAM.. Zasadniczo większość sterowań ma dosyć dobrze rozwinięte funkcje programowania w trybie ISO, różniąc się od siebie głównie mniej lub bardziej rozwiniętymi edytorami tekstu – dla przykładu Heidenhain ma bardzo dobry edytor tekstu pozwalający na znajdywanie znaków, szybką zamianę wszystkich źle przypisanych wartości w całym kodzie np. dla posuwów co pozwala na szybką edycję kodu w razie pomyłek.

(przykładowy kod ze sterowania Heidenhain– źródło własne)

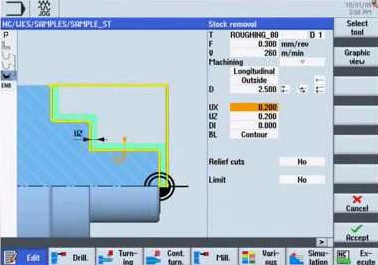

Będą przy omawianiu trybów pracy na danych sterowaniach trzeba pamiętać o drugim typie programowania jakim jest już nie samo pisanie programów linijka po linijce, a bardziej opisywanie i uzupełnianie danych o geometrii którą chcemy wyfrezować/wytoczyć, z jakimi prędkościami, posuwami, obrotami. Tak wypełnione szczegółowe dane pozwalają maszynie na wygenerowanie gotowego programu dla danej części, który zawiera w sobie automatycznie wszelkie współrzędne toru ruchu narzędzia, jego korekcje, posuwy itd. Ten tryb programowania jest znacznie szybszy niż poprzednio opisane programowanie linijka po linijce, łatwiej w nim wychwycić pomyłki, jest dużo łatwiej i szybciej edytowalny. Takie funkcje maszyny które za pomocą danych wprowadzonych przez programistę generują nam gotowy kod nazywa się cyklami. Wiele sterowań oferuję takie cykle, większość powtarzalnych na różnych sterowaniach jednak opisanych wg gustu producenta sterowań.

(System sinumerik z nakładką shopturn – cykl toczenia konturu źródło:https://www.youtube.com/watch?v=it4pa1wLdR4 )

Cykle są niezwykle pomocne, wiele firm opiera się tylko i wyłącznie na programowaniu i obsłudze maszyn za pomocą cykli ponieważ w zupełności spełniają oczekiwania i potrzeby. Dla przykłądu bardzo dobrze rozwinięta, dosyć prosta w obsłudze i posiadająca większość potrzebnych funkcji jest nakładka do programowania firmy Siemens: Shopmill – frezowanie, Shopturn – toczenie.

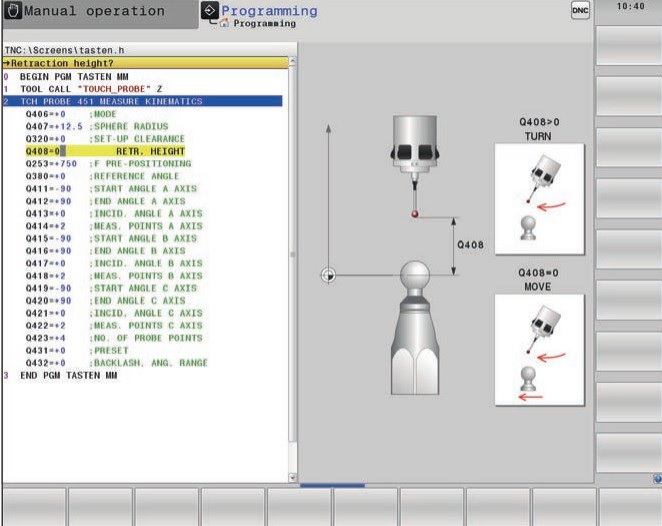

Warto pamiętać, że cykle odpowiadają głównie geometriom płaskim tworzeniu obróbek geometrii płaskich. Jedynie nieliczne sterowania mają możliwość programowania obróbek 3D(Heidenhain), jednak nawet dla doświadczonego operatora czy programisty mogą to być czasochłonne operacje do wykonania. Należy również pamiętać, że praca na maszynie CNC nie opiera się jedynie o tworzenie programów obróbczych ale także o całkowitym uzbrojeniu maszyny przed rozpoczęciem obróbki tj. pomiar narzędzi, zbazowanie przedmiotu obrabianego w przestrzeni maszyny. Jeśli posiadamy sondę do pomiaru długości i średnicy narzędzia, a także sondę do pomiaru detalu, niezwykle pomocne będą wszelkie cykle pomiarowe, dostępne na sterowniku. Z pomocą cykli pomiarowych można np. bazować detal w otworze, uzupełniając chociażby samą średnice otworu i w tym momencie maszyna odtwarza nam program sterujący sondą automatycznie. Kwestia dostępności cykli obróbczych i pomiarowych jest niezwykle istotna podczas decyzji o wyborze sterowania maszyny, dlatego trzeba bardzo skrupulatnie przemyśleć dane rozwiązania względem wymagań stawianych przed maszyną.

(Heidenhain TNC640 – kalibracja sondy pomiarowej za pomocą cyklu, źródło:https://www.heidenhain.pl/fileadmin/pdb/media/img/892916-2A_TNC640_HSCI_en.pdf )

Trzecią metodą programowania jest programowanie przy pomocy oprogramowania CAM. Metoda ta polega na stworzeniu obróbki danej części na podstawie której tworzona jest ścieżka narzędzia, z której następnie jest generowany końcowy efekt pracy – g kod gotowy do wgrania do pamięci maszyny. Takie programowanie pozwala praktycznie w 100% wykorzystać potencjał maszyny,

dzięki możliwości tworzenia niezwykle skomplikowanych obróbek przeróżnych geometrii 3D,a także programowaniu wieloosiowym. Często bez oprogramowania CAM niemożliwym byłoby stworzenie programu na maszynę dla pewnych części, szczególnie o nieregularnych kształtach, gdzie liczy się bardzo precyzja wykonania, jakość powierzchni itp. Często takie programy mają

wiele tysięcy linijek kodu co jest niemożliwe do uzyskania metodami omawianymi wcześniej. Aby w pełni wykorzystać oprogramowanie CAM niezwykle istotne jest skonfigurowanie, postprocesora odpowiedniego do danego sterowania. Postprocesor jest to mniej więcej narzędzie tłumaczące oprogramowanie CAM na język zrozumiały dla sterownika na danej maszynie. Dlatego bardzo ważnym jest precyzyjne skonfigurowanie i wdrożenie takiego postprocesora tak, aby generował odpowiedni kod, nie powodujący kolizji, odpowiadał temu co rozumie maszyna itp.

(Oprogramowanie ZW3D CAM – źródło: https://zw3d.com.pl/rodowisko-projektowe/ )

Mając na uwadze przytoczony schematyczny tryb pracy na sterowaniach CNC można spróbować kierować się pewnymi aspektami przy wyborze odpowiedniego sterowań do maszyny. Trzeba jeszcze pamiętać, że część jest możliwa do zastosowania w maszynach różnych producentów. Trzema najpopularniejszymi sterowaniami są Fanuc, Sinumerik, Heidenhain. Można je stosować do

wielu maszyn, przy czym warto pamiętać, że Fanuc opiera się na programowaniu w trybie ISO, nie ma aż tak rozbudowanych cykli obróbczych jak wymieniony Sinumerik czy Heidenhain,jest najczęściej spotykany w produkcji masowej, gdzie udział w pisaniu nowych programów jest dużo mniejszy niż przy produkcji jednostkowej. Branża automotive to branża często korzystająca ze

sterowania fanuca. Warto pamiętać, że firma Fanuc jest również wiodącym producentem robotów przemysłowym,więc przy produkcji seryjnej,dostosowanie sterowania oraz np. robota obsługującego tokarkę tej samej firmy jest dużo prostsze.

(Pulpit sterowniczy sterowania Fanuc 0i : https://www.youtube.com/watch?v=h_kjFQCCxbw )

Z kolei Sinumerik jako sterowanie firmy Siemens oraz sterowanie Heidenhain są sterowaniami bardziej specjalistycznymi, posiadającymi duży zbiór funkcji i parametrów dzięki którym możliwe jest tworzenie bardziej skomplikowanych programów dla bardziej skomplikowanych geometrii.

Sinumerik świetnie spisuje się jako sterowanie tokarek, obsługuję bezproblemowo tokarki z narzędziami napędzanymi, osią Y, odbiornikiem części czy skomplikowanymi operacjami przechwytywania przedmiotu obrabianego przez przeciwrzeciono. Natomiast sterowanie Heidenhain bardzo dobrze sprawuję się przy wszelkich obróbkach frezerskich, obsługuję obróbki wieloosiowe, a także ma bardzo dobrze rozbudowany moduł cykli sondy pomiarowej.

Przy wyborze sterowania warto również kierować się zapleczem technicznym firmy dostarczającej sterowanie, poziom wykwalifikowania pracowników, możliwości przeprowadzenia ewentualnych szkoleń oraz wsparcie techniczne w razie problemów.