Wybór stołu roboczego w ploterze laserowym jest, wbrew pozorom, ważnym czynnikiem podczas doboru parametrów obróbki. Cięcie na niewłaściwie dobranym podłożu może skutkować pogorszeniem krawędzi cięcia, zwłaszcza w strefie wyjścia wiązki z materiału, powstawaniem niechcianych przypaleń lub nawet uniemożliwić całkowite przecięcie materiału. Dodatkowo właściwy dobór stołu pomaga lepiej odprowadzać powstały dym, kurz oraz ciepło spod materiału.

Na rynku znajdziemy wiele różnych typów stołów laserowych dedykowanych do różnych typów obróbki bądź materiałów. Poniżej przedstawiono pokrótce wybrane z nich, stosowane w laserach małych i średnich mocy (do 250W).

PLASTER MIODU

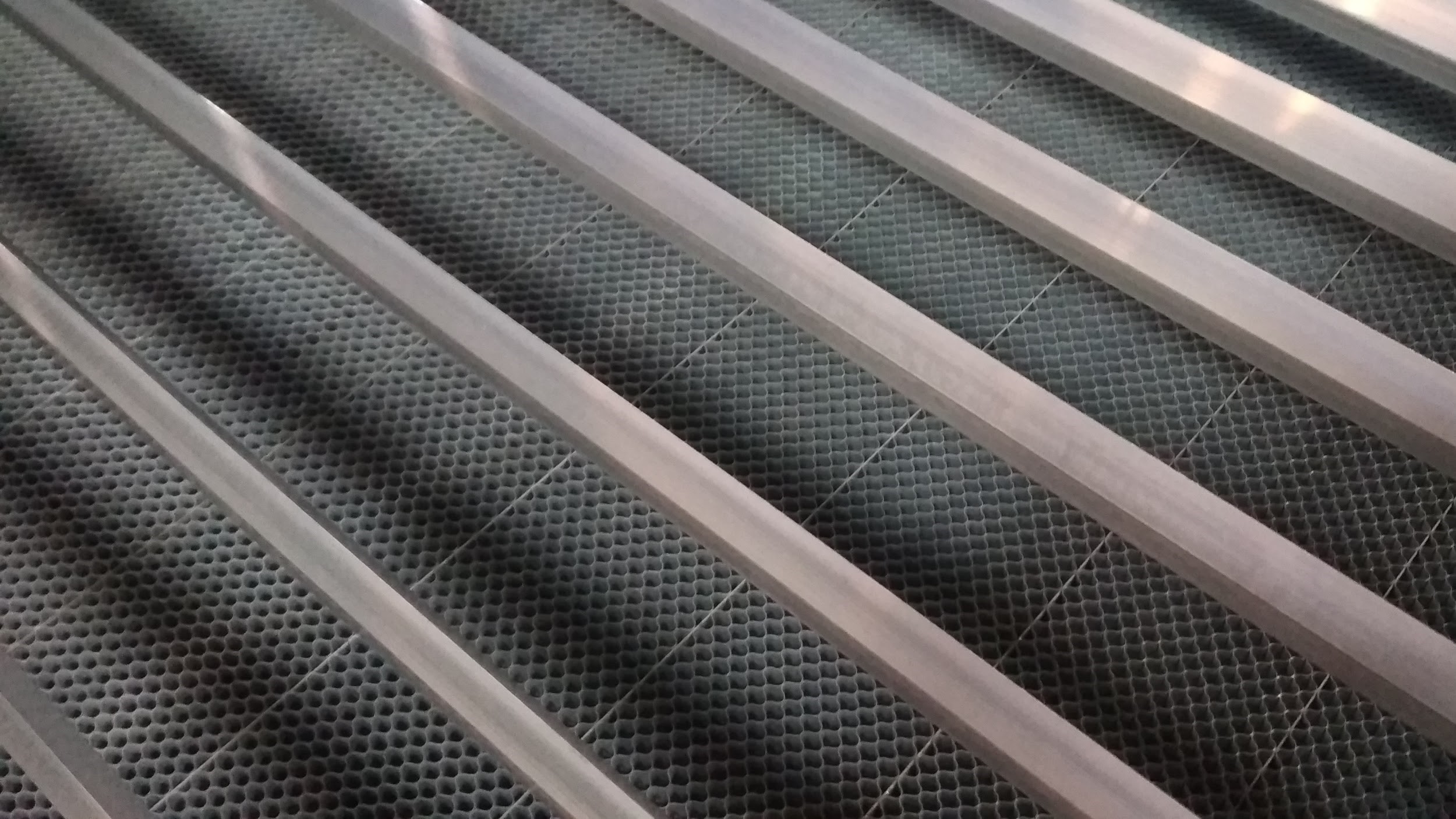

Jeden z dwóch najpopularniejszych typów stołów roboczych w laserach. Plaster miodu, ze względu na swoją uniwersalność jest obowiązkowym elementem wyposażenia każdego plotera. Świetnie sprawdza się w zastosowaniach wymagających niewielkich refleksów zwrotnych oraz optymalnej płaskości. Niewielka grubość pojedynczej krawędzi plastra sprawia, że refleksy mimo, że wciąż widoczne są mniejsze niż przy stołach innego typu. Dodatkowo, przy zastosowaniu wydajnego systemu odciągu może służyć jako stół podciśnieniowy, przydatny zwłaszcza przy cięciu cienkich materiałów takich jak papier czy skóra.

Rysunek 1. Stół roboczy typu plaster miodu [1]

Niewątpliwą wadą plastra miodu jest duża liczba niewielkich otworów, w których mogą zbierać się zanieczyszczenia, co utrudnia jego czyszczenie. Zabrudzenia na powierzchni stołu mogą skutkować pogorszeniem jakości krawędzi cięcia lub zostać przeniesione podczas obróbki na wykonywany detal. Niewątpliwą zaletą jest niewielki rozmiar “oczka” siatki, dzięki czemu wycięte detale nie spadają w głąb maszyny (co może zdarzyć się w przypadku gdy element ma wymiary mniejsze niż rozstaw noży w stole nożowym).

STÓŁ NOŻOWY

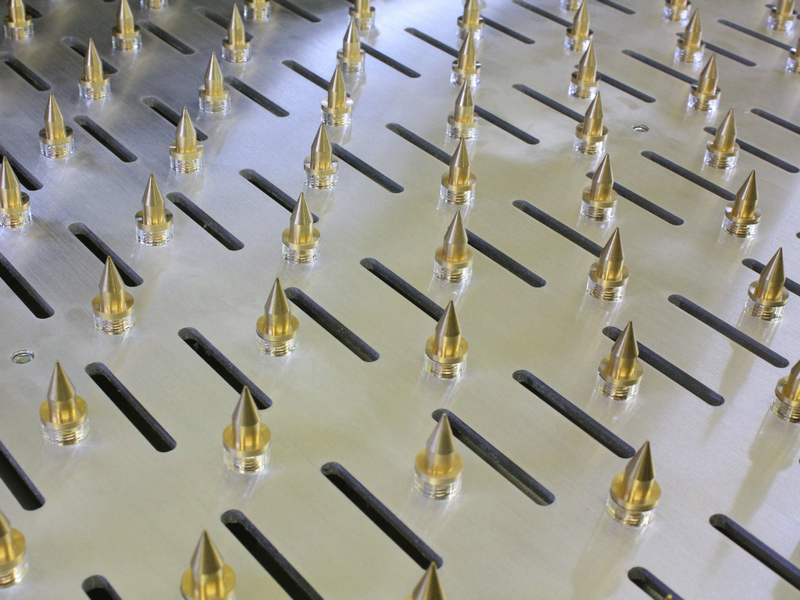

Rysunek 2. Stół roboczy nożowy [1]

Drugim najpowszechniejszym w zastosowaniu stołem roboczym w ploterach laserowych jest stół nożowy. Składający się z kilkunastu aluminiowych ostrzy, których rozstaw i liczbę możemy regulować. Możliwość dopasowania liczby punktów podparcia materiału do obrabianego arkusza i rozmiaru gotowych detali pozwala zachować prawidłowe ustawienie ogniskowej na powierzchni materiału przy minimalnym kontakcie ze stołem. Stół nożowy stanowi świetne rozwiązanie przy cięciu grubszych materiałów. Ponadto możliwość dostosowania rozstawu noży pozwala tak dobrać ich rozłożenie aby wycinany kształt znajdował się całkowicie między jednym a drugim ostrzem. Dzięki temu na krawędzi cięcia nie powstaną żadne refleksy zwrotne. Z drugiej strony detale o wymiarach mniejszych niż rozstaw noży będą spadały w głąb maszyny. Tego rodzaju stołu roboczego praktycznie nie stosuje się do pracy z cienkimi i wiotkimi materiałami takimi jak np. tekstylia czy skóra. Materiały o małej sztywności będą uginać się w przestrzeniach między ostrzami noży co może uniemożliwić zapewnienie poprawnej ogniskowej na całej powierzchni materiału.

STÓŁ PINOWY

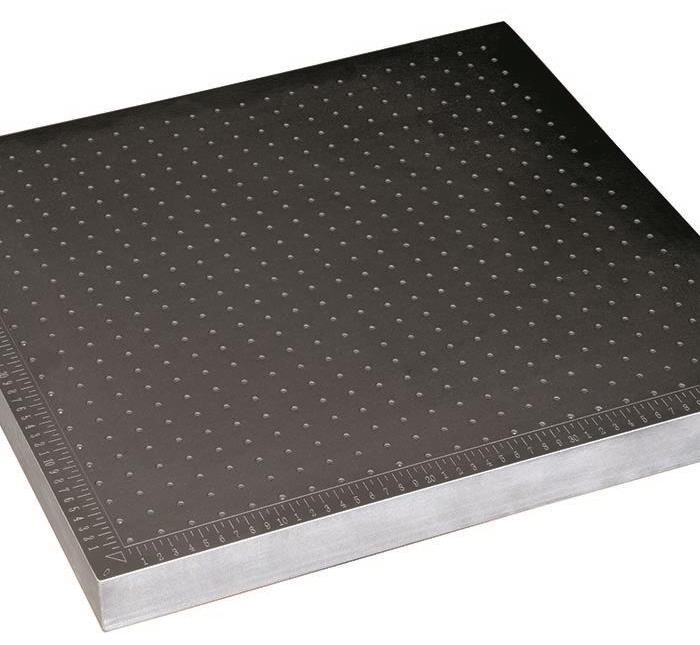

Przy obróbce delikatnych materiałów łatwo ulegających przypaleniom (np. drewno lub akryl) z pomocą przychodzi nam stół pinowy. W zależności od konstrukcji stoły pinowe występują w wersji ustalonej, bez możliwości modyfikacji rozłożenia pinów lub w formie modułowej gdzie rozkład pinów może być dostosowany do konkretnego detalu. Prawidłowy dobór rozmieszczenia pinów pozwala całkowicie wyeliminować refleksy zwrotne wiązki i uzyskać idealną krawędź cięcia bez defektów i przypaleń. Stół pinowy wymaga jednak poświęcenia większej uwagi na poprawne ułożenie materiału, zwłaszcza dla stołów ze zmiennym położeniem pinów. Niepoprawne ułożenie materiału, lub niedokładne zamontowanie pinów w podstawie może prowadzić do niepełnego podparcia arkusza i w efekcie, ułożenia go pod kątem utrudniającym dobranie ogniskowej na całej jego powierzchni.

Rysunek 3. Stół roboczy pinowy [3]

STÓŁ PODCIŚNIENIOWY

Zaletą tego rodzaju stołów roboczych w ploterach laserowych jest ich zdolność do przymocowania obrabianych materiałów do swojej powierzchni za pomocą wytwarzanego podciśnienia. Jest to szczególnie korzystne przy obróbce materiałów niedokładnie przylegających do płaszczyzny stołu takich jak papier czy różnego rodzaju folie. Zastosowanie stołu podciśnieniowego może nie tylko podnieść jakość cięcia i grawerowania ale również zwiększyć wydajność procesu przez redukcję czasu potrzebnego na zamocowanie materiału w laserze. Minusem takiego rozwiązania jest znaczna powierzchnia kontaktu materiału z płaszczyzną stołu.

Rysunek 4. Stół podciśnieniowy do ploterów laserowych [4]

Z tego względu stół podciśnieniowy ma ograniczone zastosowanie przy cięciu delikatnych materiałów wiązką o dużej mocy. Odbicie wiązki od powierzchni stołu może być przyczyną przypaleń, a zatrzymanie biegu wiązki tuż po przebiciu materiału może skutkować pogorszeniem parametrów pracy plotera. Należy także zwrócić uwagę na możliwość nadtopienia krawędzi materiału podczas cięcia (może być to cecha danego materiału bądź kwestia nieprawidłowo dobranych parametrów pracy), czego skutkiem może być przyklejenie się detalu do powierzchni stołu.

STÓŁ FERROMAGNETYCZNY

Stół ferromagnetyczny jest elementem bardzo prostym w swoich założeniach. Jest to płaski, gładki arkusz o właściwościach ferromagnetycznych. Jednak ze względu na bardzo ścisłe tolerancje płaskości i chropowatości powierzchni jest to podzespół wysokiej klasy w ploterach laserowych. Maksymalnie gładka i płaska powierzchnia zapewnia optymalne rezultaty grawerowania i cięcia nawet najcieńszych materiałów. A całkowicie ferromagnetyczna powierzchnia pozwala ograniczyć czas montażu materiału w polu roboczym przez przymocowanie go za pomocą magnesów. Jednak ze względu na pełny kontakt materiału z podłożem stół ten nie jest polecany do cięcia grubszych i łatwo ulegających przypaleniom materiałów przy ustawieniu większej mocy wiązki laserowej. Podobnie jak w przypadku stołu podciśnieniowego należy zwrócić uwagę na możliwość nadtopienia materiału i przyklejenia się go do powierzchni stołu.

STOŁY AKRYLOWE

Poza stołami typu plaster miodu i nożowymi wykonanymi ze stali bądź z aluminium spotkać możemy również wersje akrylowe. Zmiana materiału, z którego wykonana jest powierzchnia stołu mająca kontakt z obiektem obrabianym pozwala m.in. zmniejszyć masę stołu. Jednocześnie przezroczysty akryl niemalże zupełnie nie odbija wiązki laserowej co pozwala na całkowite wyeliminowanie refleksów powstających podczas cięcia, a co za tym idzie na otrzymanie krawędzi wolnej nawet od najdrobniejszych przypaleń. Ceną za zwiększenie jakości cięcia jest jednak zmniejszenie wytrzymałości i trwałości stołu roboczego. Umieszczenie na powierzchni stołu zbyt dużej masy może doprowadzić do jego pęknięcia a cięcie ze zbyt dużą mocą przy zbyt niskiej prędkości niesie ze sobą ryzyko przecięcia podłoża.

Decyzja co do wyboru właściwego stołu roboczego do zadania jest ostatecznie wypadkową wielu czynników, m.in. rodzaju i grubości materiału oraz mocy wiązki. Jednak dzięki prawidłowo wybranemu podłożu możemy uzyskać lepszą jakość cięcia i grawerowania w ploterach laserowych. Ze względu na swoją uniwersalność najpopularniejszymi są stoły typu plaster miodu – do grawerowania i cięcia cienkich materiałów oraz stół nożowy – do cięcia materiałów o większej grubości. Dodatkowo w urządzeniach o dużym obszarze roboczym często spotykany jest stół pinowy w wersji o ustalonym rozkładzie zębów.

|

refleksy |

jakość krawędzi |

uniwersalność |

stabilność materiału |

masa |

trwałość |

|

| Plaster miodu | ||||||

| Stół nożowy | ||||||

| Stół pinowy | ||||||

| Stół podciśnieniowy | ||||||

| Stół ferromagnetyczny | ||||||

| Stoły akrylowe |

Źródła:

[1] https://atmsolutions.pl/

[2] https://www.cnc.info.pl/

[3] https://www.cnc.info.pl/pics/962fd6bdcace.jpg

[4] http://pl.haxcorematerial.com/vacuum-table/vacuum-table-for-printer/laser-cutter-vacuum-table.html