Podczas obróbek skrawanych, a zatem między innymi frezowania głównym celem jest uzyskanie detalu, który poza zgodnością wymiaru i kształtu charakteryzować się będzie również możliwie jak najlepszą jakością powierzchni. Na stan powierzchni po obróbce wpływa wiele czynników. Do podstawowych poza zdolnością maszyny czy stanem i geometrią narzędzi wykorzystywanych zaliczyć można dobór parametrów obróbki. Przy frezowaniu na maszynach sterowanych numerycznie wyróżniamy między innymi takie parametry, jak:

- prędkość skrawania

- prędkość obrotową wrzeciona

- prędkość posuwu narzędzia

- posuw na ostrze

- posuw na obrót

- grubość warstwy skrawanej

- szerokość warstwy skrawanej

- rodzaj zastosowanego chłodzenia

- rodzaj frezowania (współbieżne lub przeciwbieżne)

Przy tworzeniu programu do danej obróbki ważne są następujące z nich:

- prędkość obrotowa wrzeciona (obr/min)

- prędkość posuwu (mm/min)

- grubość warstwy skrawanej (mm)

- rodzaj zastosowanego chłodzenia

- rodzaj frezowania (współbieżne lub przeciwbieżne)

Zmiana tych parametrów może mieć bardzo istotny wpływ na stan powierzchni po obróbce. Nieprawidłowo dobrane mogą powodować nieakceptowalną chropowatość, falistość, pęknięcia, wykruszenia, nadmierną temperaturę powodującą przytapianie lub przypalanie materiału, nieodpowiedni spływ wiórów, przyspieszone zużycie narzędzia, brak dokładności wymiarów i kształtu lub występowanie drgań oraz hałasu.

Chropowatość powierzchni

Żeby ograniczyć chropowatość zmieniamy przede wszystkim prędkość posuwu. Zwykle zmniejszenie posuwu daje zdecydowanie mniejszą chropowatość. Dla pewnych zakresów posuwu zmiany będą niezauważalne, dlatego gdy chropowatość powierzchni jest akceptowalna oraz zdolność maszyny i narzędzia nie zostały przekroczone, można zwiększać posuw w celu ograniczenia czasu potrzebnego na wykonanie detalu.

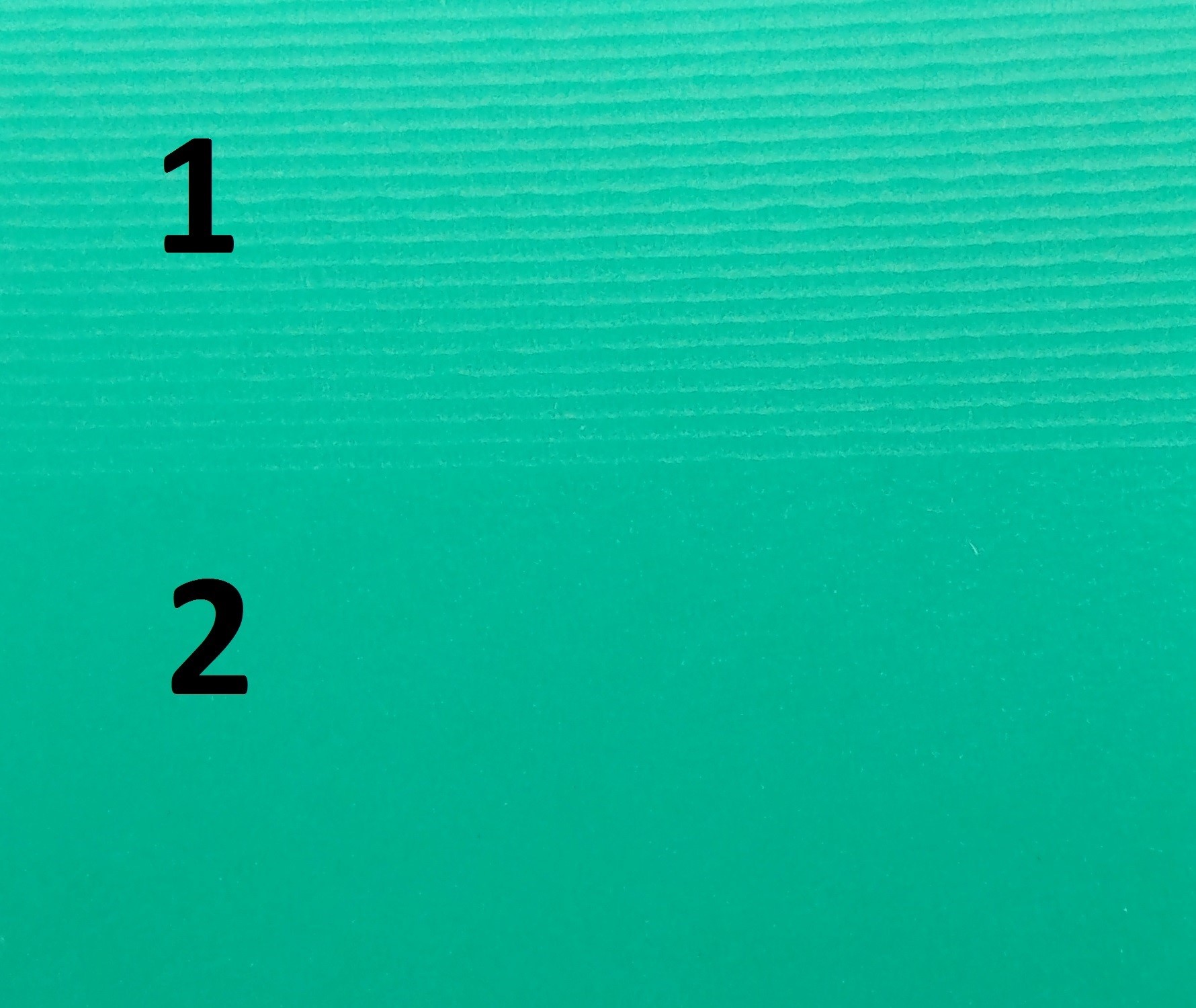

Rysunek 1: Wpływ parametrów obróbki na chropowatość powierzchni

1 – chropowatość większa

2 – chropowatość mniejsza uzyskana poprzez zagęszczenie ścieżek ruchu narzędzia oraz zwiększenie posuwu

Pęknięcia i wykruszenia materiału obrabianego

Uszkodzenia takie jak pęknięcia czy wykruszenia pojawiać mogą się podczas obróbki, gdy wystąpią zbyt duże opory skrawania co w konsekwencji może również doprowadzić do powstania dużych drgań.

Aby wyeliminować wykruszenia i pęknięcia należy zmniejszyć posuw oraz grubość warstwy skrawania. Dodatkowo można zastosować lepsze chłodzenie i odprowadzenie wiórów, gdyż pęknięcia mogą być skutkiem występowania zbyt dużych temperatur w obszarze frezowania.

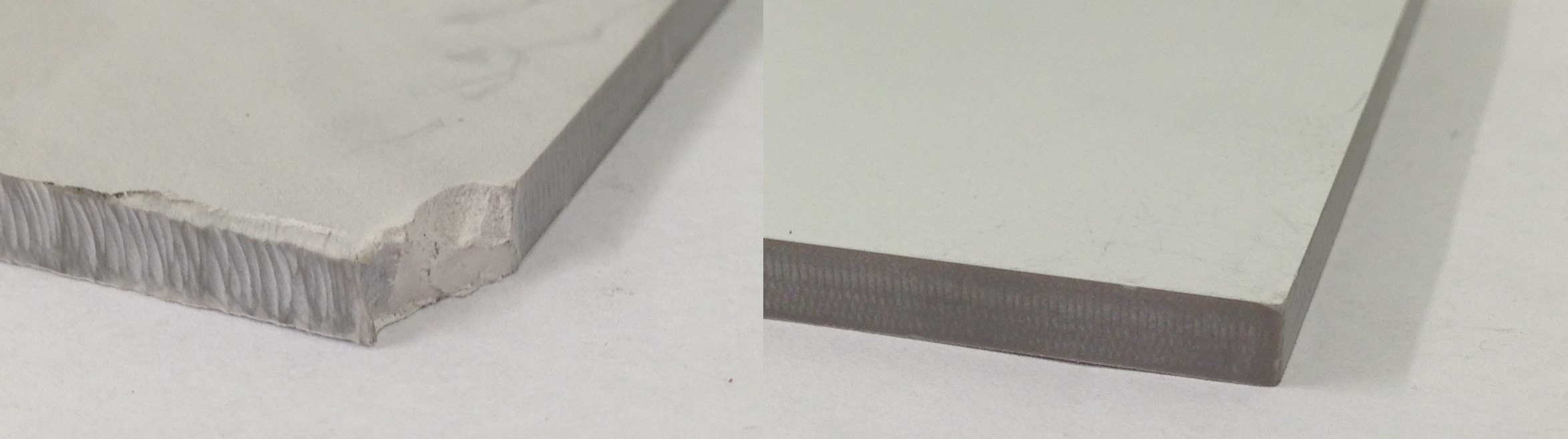

Rysunek 2: Wykruszenie materiału (z lewej) spowodowane nieprawidłowym przebiegiem obróbki oraz efekt po obniżeniu prędkości posuwu (z prawej)

Przypalanie i przytapianie

Z przypalaniem lub przytapianiem powierzchni spotykamy się przy obróbce materiałów, które poprzez małą przewodność termiczną utrudniają odprowadzenie ciepła powstającego w obszarze frezowania. Do materiałów takich należą między innymi tworzywa sztuczne oraz drewno. Zwłaszcza miękkie drewno może powodować zwiększenie tarcia występującego pomiędzy materiałem obrabianym i narzędziem co w rezultacie prowadzi do zwiększenia temperatur.

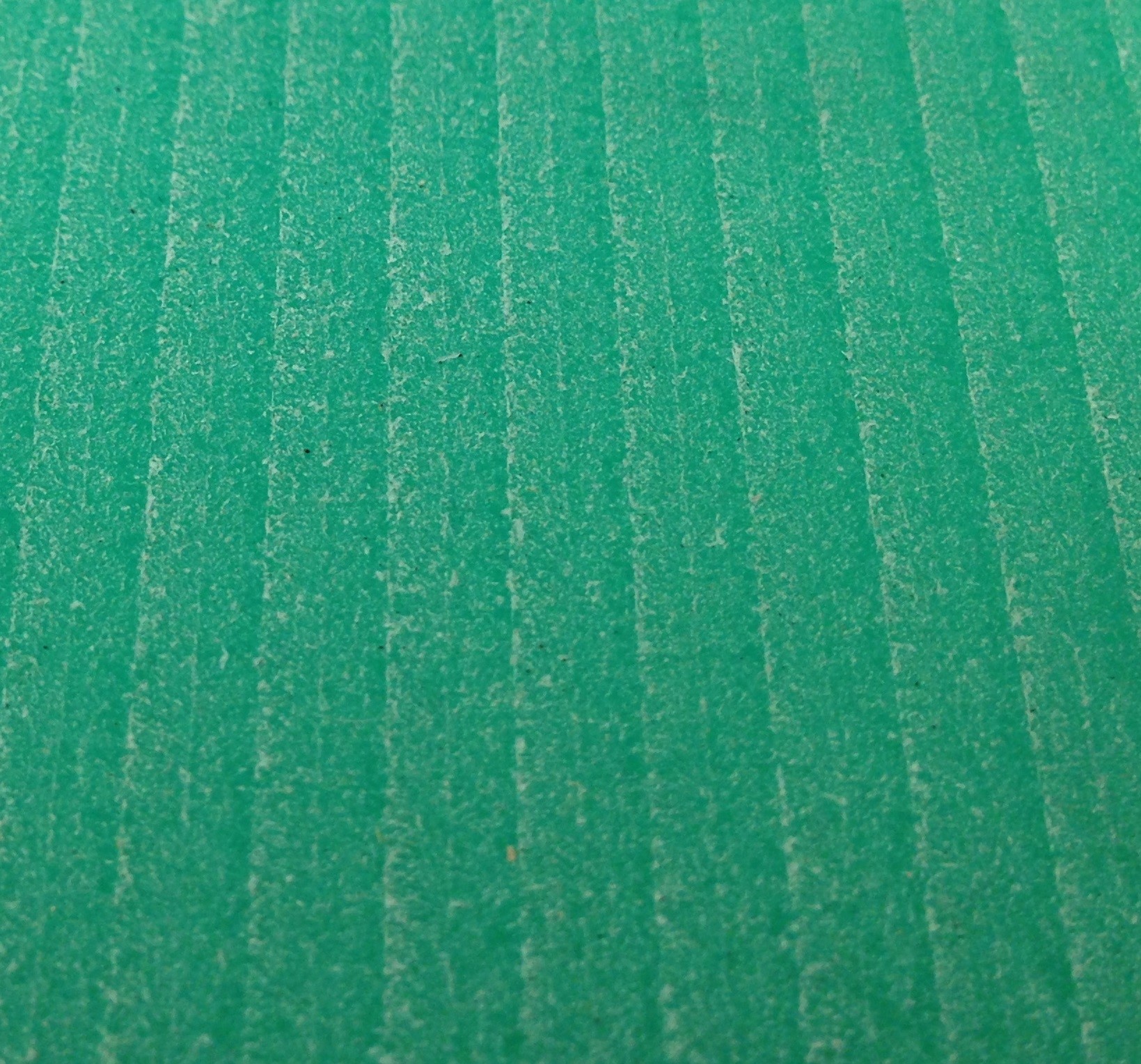

Rysunek 3: Przytopienie powierzchni materiału po frezowaniu

W celu ograniczenia występowania wysokich temperatur można zwiększyć posuw i zmniejszyć obroty wrzeciona. Dodatkowo należy zastosować lepsze chłodzenie oraz odprowadzenie wiórów.

Wyróżnić można dwa podstawowe sposoby chłodzenia narzędzia i obszaru obróbki:

- chłodzenie gazem - najczęściej stosuje się powietrze podawane pod dużym ciśnieniem

- chłodzenie cieczą - zwykle emulsją, wodą lub olejem

Chłodzenie stosuje się do obróbki materiałów twardych, trudno obrabialnych oraz wszędzie tam gdzie występuje trudność z odprowadzaniem ciepła ze strefy skrawania. Poza funkcją redukcji temperatury, chłodziwa mogą służyć również jako smarowanie. Stosowane są wówczas głównie wtedy, kiedy występują problemy z poprawnym odprowadzaniem wiórów i podatnością na tworzenie narostu (na przykład przy obróbce aluminium).

W zależności od doboru kierunku obróbki wyróżniamy frezowanie współbieżne oraz przeciwbieżne. Frezowanie współbieżne występuje wtedy, gdy kierunek posuwu narzędzia względem materiału obrabianego jest zgodny z kierunkiem ruchu obrotowego tego narzędzia a frezowanie przeciwbieżne, gdy te kierunki są przeciwne. Frezowanie współbieżne wydłuża żywotność narzędzia poprzez obniżenie tarcia i tym samym temperatury przy frezowaniu. Frezowanie przeciwbieżne zwiększa szybkość zużycia narzędzia ale w wielu materiałach zapewnia lepszą powierzchnię po procesie obróbki.

Ostatecznie najważniejsze w doborze parametrów jest doświadczenie i wykonywanie prób dla różnych kombinacji materiałów i narzędzi. Nie można jednoznacznie stwierdzić, że zmiana parametrów obróbki rozwiąże dany problem, lecz jest to jedna z pierwszych rzeczy, którą należy przemyśleć w przypadku pojawienia się problemów przy frezowaniu.

Parametry skrawania o ile bardzo istotne nie są oczywiście jedynym powodem występowania takich zjawisk. Zastosowanie nieodpowiedniej maszyny lub narzędzia może uniemożliwić uzyskanie satysfakcjonującego stanu powierzchni obrabianej.

Źródła:

[1] https://www.sandvik.coromant.com/pl-pl/knowledge/machining-formulas-definitions/pages/milling.aspx

[2] https://www.sandvik.coromant.com/pl-pl/knowledge/milling/pages/milling-different-materials.aspx

[3] https://www.mitsubishicarbide.com/EU/pl/product/pdf/c_n_other/c006p_n.pdf

[4] http://www.mechanik.media.pl/pliki/do_pobrania/artykuly/16/21.pdf