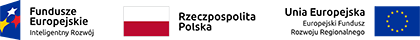

Die korrekten Ergebnisse sowohl beim Schneiden als auch beim Gravieren mit einem CO2-Laser lassen sich durch die genaue Einstellung des Abstands der Linse zum Werkstück erzielen. Dazu muss die Linse auf den Abstand zum Material eingestellt werden, der durch ihren wichtigsten Parameter, die Brennweite, beschrieben wird.

Die korrekte Einstellung des Abstands der Düse zum Material ist für eine zufriedenstellende Qualität der Laserbearbeitung äußerst wichtig. Die Brennweite ist der Abstand von der Linse zum Brennpunkt des Laserstrahls. Eine falsche Brennweite führt zu einer großflächigen Streuung des Strahls und zu einem deutlichen Leistungsabfall, was zu Unterschneidungen des Materials, zu Verbrennungen und Schmelzungen oder bei der Gravur zu Unschärfen der Gravur führen kann. Je feiner die Brennweite ist (kleinerer Punkt auf dem Material), desto genauer ist die Gravur und desto schöner ist die Kante beim Schneiden dickerer Materialien.

>

Abbildung 1: Diagramm zur Fokussierung des Laserstrahls [1]

.

Methoden zur Einstellung der Brennweite

.Es gibt mehrere Möglichkeiten, den Abstand der Linse zum Material bei ATMSolutions Laserplottern einzustellen. Einige davon werden im Folgenden beschrieben.

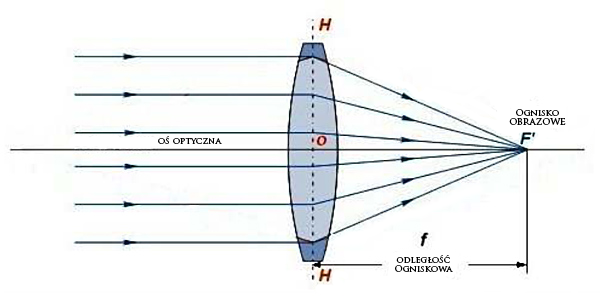

1. MANUELL

.Die erste Möglichkeit zur Einstellung der Brennweite ist die manuelle Methode. Der Bediener stellt die Lehre am Laserkopf vor der Bearbeitung manuell ein und ändert dann die Position des Kopfes oder des Arbeitstisches. Die Änderung der Position des Arbeitstisches erfolgt automatisch, indem die entsprechende Einstellung am Bedienfeld vorgenommen wird, so dass das Messgerät mit der Oberfläche des Werkstücks in Kontakt kommt. Anschließend wird ein Testschuss mit dem Strahl durchgeführt. Wenn der Punkt am kleinsten ist, ist die Brennweite richtig eingestellt. Diese Methode eignet sich besonders gut, wenn Sie das Werkstück häufig wechseln und eine sehr genaue Brennweite über den gesamten Arbeitsbereich erreichen wollen. Die Brennweite kann auch ohne Messgerät eingestellt werden, indem man Testaufnahmen auf dem Material macht und die Position des Kopfes oder des Arbeitstisches manuell verändert, bis der kleinste Punkt erreicht ist. Die manuelle Einstellung der Brennweite ist auch dann sinnvoll, wenn Sie bewusst mit einem defokussierten Strahl arbeiten wollen, z. B. wenn Sie eine unscharfe Gravurform erreichen wollen.

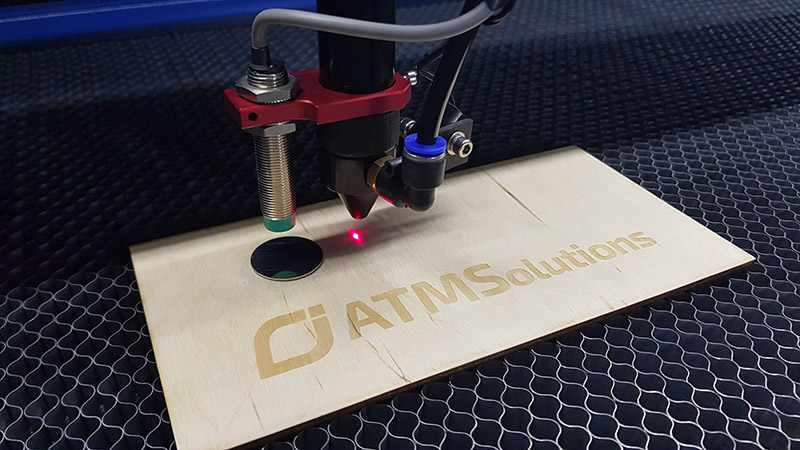

Abbildung 2: Manuelle Brennweitenverstellung [2]

.

2. AUTOMATIK

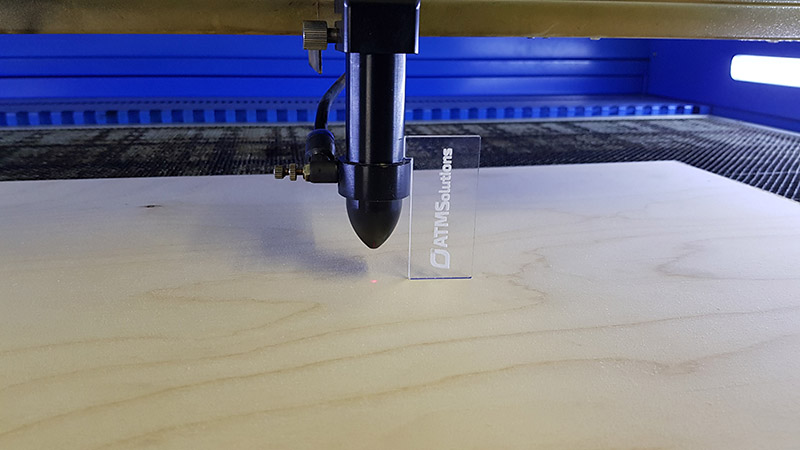

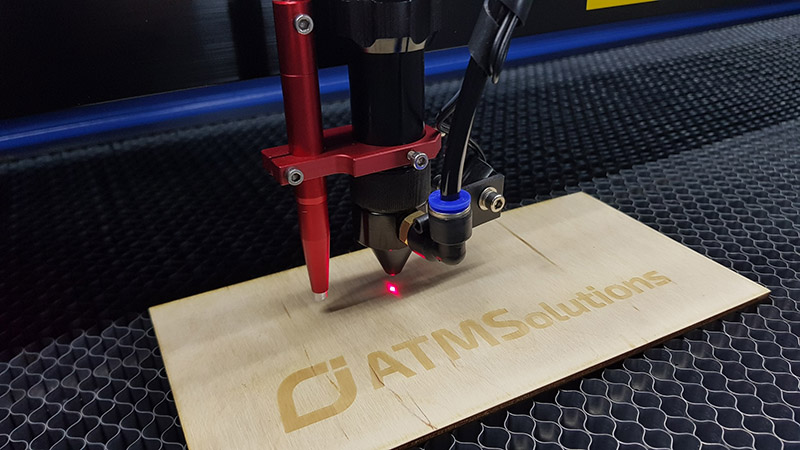

.Eine weitere Möglichkeit zur Einstellung der Brennweite bei CO2-Laserplottern ist die automatische Einstellung mit Hilfe verschiedener Sensoren. Die am häufigsten verwendeten Sensoren sind im Folgenden aufgeführt:

- Kontaktsensor - dieses System basiert auf einem Kontaktsensor, der bei Kontakt mit dem zu bearbeitenden Material aktiviert wird und ein Signal an das Steuerungssystem sendet. Der Kontakt mit dem Material wird durch einen Antrieb für den Arbeitstisch ermöglicht, der automatisch seine Position verändert, bis er mit dem Sensor in Kontakt kommt. Der Arbeitstisch wird dann vom Kopf aus in die richtige Position gebracht. Diese Art von Sensor verbessert den Arbeitskomfort des Bedieners durch Zeitersparnis erheblich und wirkt sich positiv auf die Produktionskapazität aus.

Abbildung 3: Automatische Brennweitenverstellung (Kontaktsensor) [2]

.

. - induktiv - Induktive Sensoren sind zuverlässig und resistent gegen z.B. Staub oder Feuchtigkeit. Sie haben jedoch die Einschränkung, dass sie nichtmetallische Materialien wie Kunststoffe nicht erkennen können. Dieser Sensortyp wird häufiger zur Bestimmung der X- und Y-Achse eines Laserplotters verwendet als zur Einstellung der Brennweite. Laserplotter mit geringer Leistung von 50 bis 200 W verarbeiten in der Regel Kunststoffe, weshalb induktive Sensoren als Autofokus-Sensoren nur begrenzt einsetzbar sind. Das Problem, dass bei der Bearbeitung von Kunststoffen kein induktiver Sensor zur Einstellung der Brennweite verwendet werden kann, lässt sich jedoch leicht umgehen, indem eine dünne Metallplatte auf das Material gelegt wird. Durch das Auflegen des Metallstücks bewegt sich der Arbeitstisch automatisch in Richtung des Kopfes, bis der Sensor das Metallstück erkennt. Anhand der Informationen des Sensors passt der Tisch seine Position dann automatisch so an, dass die Brennweite korrekt eingestellt ist. Bei der Arbeit mit diesem Sensortyp ist es wichtig, bei der Einstellung der Autofokus-Parameter die Dicke des Metallwerkstücks zu berücksichtigen. Die Lösung des Fokussierungssystems mit einem induktiven Sensor scheint komplizierter zu sein als die eines Kontaktsensors, da der Bediener jedes Mal daran denken muss, ein Metallelement auf das Material zu legen, bevor er den Autofokusvorgang startet, während wir dank der Vorteile des induktiven Sensors eine Lösung mit größerer Haltbarkeit, Zuverlässigkeit und Schmutzresistenz haben als die eines Kontaktsensors.

Abbildung 4: Automatische Brennweitenverstellung (induktiver Sensor) [2]

.

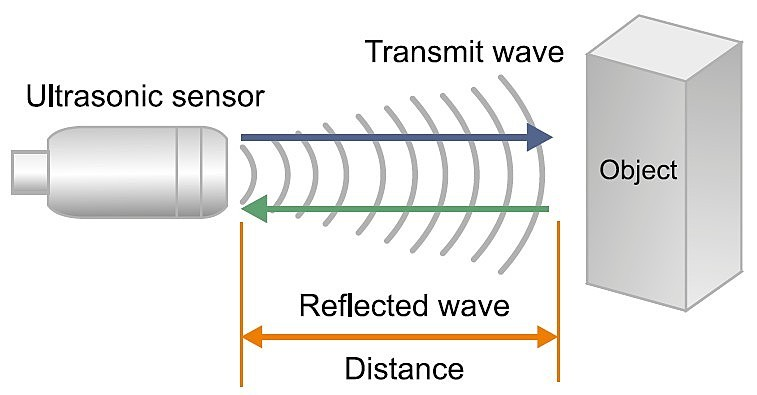

. - Ultraschall- Ultraschallsensoren sind Geräte, die eine Ultraschallwelle für ihren Betrieb verwenden. Sie bestehen aus einem Sender, der die Welle aussendet, und einem Empfänger, der sie auffängt. Die Messung basiert auf der Zeit, die die gesendete Welle benötigt, um zum Gerät zurückzukehren. Wenn die Autofokustaste gedrückt wird, erfasst der Ultraschallsensor des Laserkopfes die Oberfläche des Werkstücks. Dadurch wird automatisch die Höhe des Kopfes über dem Material bestimmt. Der Arbeitstisch bewegt sich dann in die richtige Position (analog zu einem berührenden und induktiven Sensor), so dass der Abstand zur Linse gleich der Brennweite ist. Ultraschallsensoren sind während der Messung nicht in Kontakt mit dem Material. Sie können mit allen Arten von Materialien arbeiten und sind resistent gegen Umwelteinflüsse. Daher eignen sich Ultraschallsensoren für viele industrielle Anwendungen, z. B. in Laserplottern.

Abbildung 5: Funktionsweise eines Ultraschallsensors [3]

.

.

2. AKTIV

Eine weitere Gruppe von Sensoren, die die Brennweiteneinstellung in Laserplottern erleichtern, sind aktive Sensoren. Diese Sensoren können bei der Arbeit mit Materialien eingesetzt werden, die Oberflächenverformungen oder Krümmungen aufweisen, die sich auf die Brennweitenänderung während der Bearbeitung auswirken können. Mit dem aktiven AutoFocus ist es möglich, während der Bearbeitung einen konstanten Abstand zwischen Objektiv und Material einzuhalten, da der Kopf automatisch in Echtzeit an das zu bearbeitende Material angepasst wird. Die in Laserplottern verwendeten aktiven Sensoren lassen sich je nach ihrem Zweck in zwei Gruppen einteilen.

- Für Metall.

Am Kopf ist ein Sensor angebracht, der die elektrische Kapazität zwischen der Kopfspitze und dem Material misst. Der Sensor muss kalibriert werden, bevor er verwendet werden kann. Bei der Kalibrierung wird ein Kontakt zwischen der Kopfspitze und dem Metallmaterial hergestellt. Nachdem der Kontakt hergestellt ist, wird der Kopf bis zu einem solchen Abstand bewegt, dass die Brennweite korrekt eingestellt ist - der Sensor verfügt dann über Informationen über die Kapazität zwischen der Kopfspitze und dem Material. Wenn das Material geriffelt ist, ändert sich der Abstand zwischen der Kopfspitze und dem Material und damit die elektrische Kapazität. Der Sensor lässt nicht zu, dass sich die Kapazität ändert und hält sie stets konstant. Um die Kapazität aufrechtzuerhalten, muss der Abstand zwischen dem Kopf und dem Material verändert werden, was automatisch durch die Bewegung des Kopfes in der Z-Achse geschieht.

>

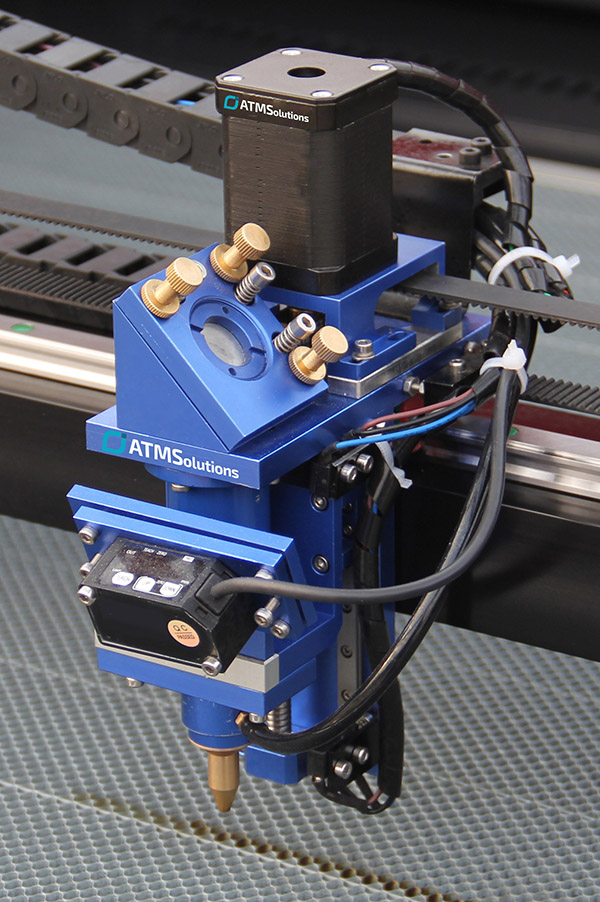

Abbildung 6: Aktiver Sensor für Metall [2]

.

. - Für natürliche Kunststoffe und andere nicht-metallische Materialien.

Ein solcher Sensor funktioniert ähnlich wie der zuvor beschriebene Sensor, hat aber durch die Verwendung eines optischen Sensors (anstelle eines kapazitiven Sensors) eine größere Funktionalität, da er auch mit Kunststoffen oder Naturmaterialien arbeiten kann, solange diese nicht transparent sind. Der Abstand zwischen der Kopfspitze und dem Material wird von einem Lasersensor gemessen, der einen Strahl auf das Material schickt und dann die Zeit misst, die der reflektierte Strahl braucht, um zum Sensor zurückzukehren. Wie beim aktiven System für Metall ändert sich mit der Krümmung des Materials der Wert des vom Sensor gemessenen Signals, in diesem Fall die Zeit, die der reflektierte Strahl braucht, um zum Sensor zurückzukehren. Um diese Änderung der Rücklaufzeit des Strahls zu verhindern, sendet der Sensor ein Signal an das Kopfantriebssystem, so dass der Abstand zwischen der Düse und dem Material beibehalten wird. Zu den Nachteilen aktiver Sensoren gehört die Tatsache, dass der Kopf angetrieben werden muss und daher schwerer ist als andere, so dass mit dieser Lösung keine Hochgeschwindigkeitsgravur möglich ist. Aktive Sensoren sind hauptsächlich für den Einsatz mit Laserplottern zum Schneiden von Materialien konzipiert.

>

Abbildung 7: Aktiver Sensor für Kunststoffe [2]

.

.

Zusammenfassend lässt sich sagen, dass die Wahl der richtigen Art der Brennweiteneinstellung eine Frage der individuellen Entscheidung ist, nicht zuletzt deshalb, weil Autofokus-Sensoren die Arbeit an der Maschine wesentlich erleichtern und komfortabler machen. Die Wahl des Autofokus-Sensortyps hängt in erster Linie von den Bedürfnissen des Kunden und der Art der zu bearbeitenden Materialien ab. Die Art des verwendeten Sensors hängt davon ab, ob die Maschine hauptsächlich zum Schneiden oder zum Gravieren eingesetzt wird. Beim Gravieren ist es aufgrund der hohen Bewegungsdynamik besonders wichtig, das Gewicht des Kopfes zu begrenzen, weshalb wir in diesem Fall berührende oder induktive Sensoren empfehlen. Wird die Maschine hauptsächlich zum Schneiden von dicken Materialien eingesetzt, empfehlen wir den Einsatz von aktiven Sensoren. Für weitere Details wenden Sie sich bitte an unsere qualifizierten Berater und Technologen, die Ihnen gerne bei der Auswahl der richtigen Lösung behilflich sind.

Quellen:

[1] https://www.swiatobrazu.pl/

[2] https://atmsolutions.pl/

[3] https://ep.com.pl