In der gegenwärtigen Ära der sogenannten 4.0-Industrie ist es ziemlich schwierig, sich eine Produktionsfirma vorzustellen, die keine numerisch gesteuerte Maschine in ihrem Maschinenpark hat. Dies ist auf die Tatsache zurückzuführen, dass die Produktion kontinuierlich gesteigert wird und die Ausführungszeiten bestimmter Elemente, ihre Genauigkeit und natürlich viele andere verkürzt werden. Natürlich sind konventionelle Maschinen in vielen Werken noch vorhanden, aber sie sind nicht der Kern der Produktion, sondern nur ein Hilfsmittel für die Produktion, meistens in der Stückproduktion, wo die Zeit für die Einrichtung der Maschine in Bezug auf CNC-Maschinen definitiv kürzer ist.

Numerisch gesteuerte CNC-Maschinen ermöglichen die Herstellung viel komplizierterer Details mit speziellen Geometrien in Bezug auf herkömmliche Maschinen und in Bezug auf andere Herstellungstechniken, z. B. Gießen usw. Bei CNC-Maschinen sollte beachtet werden, dass der Aufbau der Maschine nicht für die Möglichkeiten verantwortlich ist, die sie bietet uns so ein Bearbeitungszentrum -

Natürlich hat die Konstruktion einen Einfluss auf die Steifigkeit der Maschine, die Schnittgeschwindigkeit und sogar die Konstruktion definiert die Anzahl der an der Maschine verfügbaren Achsen. Es ist jedoch die Steuerung, die es uns ermöglicht, alle Bearbeitungsbewegungen der Maschine auszuführen. Sie definiert, was wir an einem bestimmten Fräsen oder einer bestimmten Drehmaschine tun können.

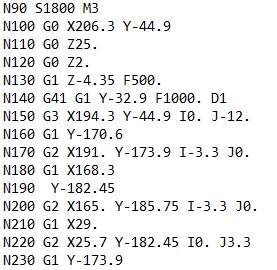

Bevor Sie die gängigsten auf dem Markt erhältlichen Steuerungssysteme vergleichen, sollten Sie erläutern, wofür die Steuerung verantwortlich ist und wie die Arbeit mit der Steuerung aussieht. Das Wichtigste, was Sie beim Umgang mit CNC-Steuerung wissen müssen, ob es sich um Sinumerik oder Fanuc handelt, ist die Fähigkeit, in ISO g-Code zu programmieren. Die ISO-Programmiersprache bedeutet das Programmieren von Maschinenbewegungen durch Erstellen eines Codes, der sich aus Bewegungen zusammensetzt, die durch die Parameter X, Y, Z (möglicherweise auch A, B, C, die bei mehrachsigen Maschinen der Winkelposition der Spindel / des Tisches entsprechen) und den entsprechenden sogenannten G-Codes und M-Codes beschrieben werden .

(Beispiel g ISO-Code - eigene Quelle)

Kenntnisse über eine solche Programmierung sind wichtig, da die überwiegende Mehrheit der CNC-Maschinen auf das Lesen von Maschinensteuerungsprogrammen angewiesen ist, wobei die Ausnahme Heidenhain sein kann, da eine leicht modifizierte Textform des Codes verwendet wird, das Prinzip der Programmierung jedoch identisch ist. Die Fähigkeit, von der Steuerungsebene aus zu programmieren, ist besonders in Unternehmen sehr wünschenswert, in denen beispielsweise Details mit relativ einfachen Geometrien erstellt werden oder die den CAM-Produktionsprozess unterstützende Software nicht verwendet wird. Grundsätzlich verfügen die meisten Steuerungen über gut entwickelte Programmierfunktionen im ISO-Modus, die sich voneinander unterscheiden Hauptsächlich mehr oder weniger entwickelte Texteditoren - Heidenhain verfügt beispielsweise über einen sehr guten Texteditor, mit dem Sie Zeichen finden und schnell alle falsch zugewiesenen Werte im gesamten Code ersetzen können, z. B. für Feeds, mit denen Sie den Code bei Fehlern schnell bearbeiten können.

(Beispielcode von Heidenhain Control - eigene Quelle)

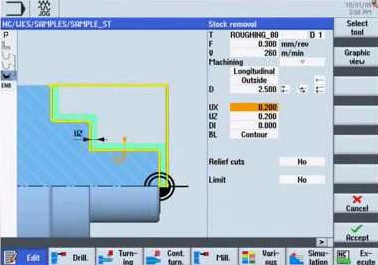

Wenn Sie über Betriebsmodi für bestimmte Steuerelemente sprechen, müssen Sie sich an die zweite Art der Programmierung erinnern, bei der es nicht nur darum geht, Programme zeilenweise zu schreiben, sondern vielmehr darum, Daten über die Geometrie zu beschreiben und zu ergänzen, die wir mit welchen Geschwindigkeiten, Vorschüben und Umdrehungen fräsen / extrudieren möchten. Auf diese Weise eingegebene Details ermöglichen es der Maschine, ein fertiges Programm für ein bestimmtes Teil zu generieren, das automatisch alle Koordinaten des Werkzeugwegs, seiner Versätze, Vorschübe usw. enthält. Dieser Programmiermodus ist viel schneller als die zuvor beschriebene programmierweise zeilenweise, es ist einfacher, Fehler darin zu erkennen Es ist viel einfacher und schneller zu bearbeiten. Solche Funktionen der Maschine, die fürMit Hilfe der vom Programmierer eingegebenen Daten erzeugen sie einen fertigen Code namens Zyklen. Viele Steuerungen bieten solche Zyklen an, die sich bei verschiedenen Steuerungen am häufigsten wiederholen, jedoch nach dem Geschmack des Steuerungsherstellers beschrieben werden.

(Sinumerik-System mit Shopturn-Overlay - Quelle für den Konturdrehzyklus: https://www.youtube.com/watch? V = it4pa1wLdR4)

Zyklen sind äußerst hilfreich. Viele Unternehmen verlassen sich nur darauf, Maschinen über Zyklen hinweg zu programmieren und zu bedienen, da sie die Erwartungen und Anforderungen vollständig erfüllen. Zum Beispiel ist das Siemens-Programmier-Overlay sehr gut entwickelt, recht einfach zu bedienen und verfügt über die meisten Funktionen, die Sie benötigen: Fräsenfräsen, Shopturn-Drehen.

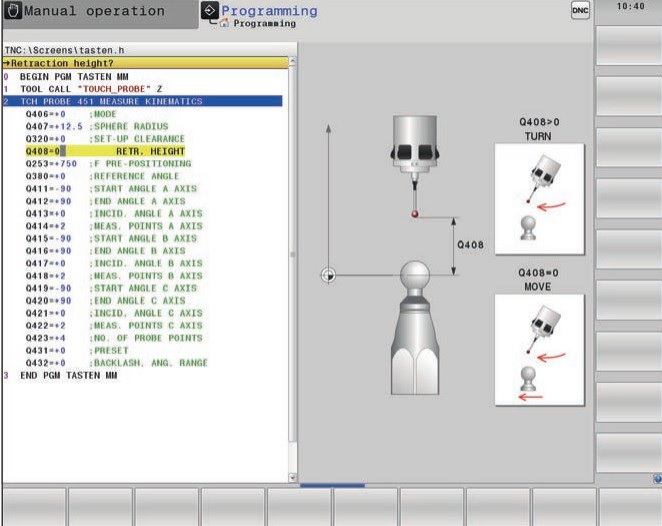

Es sei daran erinnert, dass die Zyklen hauptsächlich flachen Geometrien entsprechen, wodurch eine Bearbeitung mit flacher Geometrie entsteht. Nur wenige Steuerungen können die 3D-Bearbeitung (Heidenhain) programmieren, aber selbst für einen erfahrenen Bediener oder Programmierer können zeitaufwändige Vorgänge durchgeführt werden. Es sollte auch beachtet werden, dass das Arbeiten an einer CNC-Maschine nicht nur auf der Erstellung von Bearbeitungsprogrammen basiert, sondern auch auf der vollständigen Scharfschaltung der Maschine vor der Bearbeitung, d. H. Messwerkzeugen, Vergasen des Werkstücks im Raum der Maschine. Wenn wir eine Sonde zum Messen der Länge und des Durchmessers des Werkzeugs sowie eine Sonde zum Messen des Teils haben, sind alle auf der Steuerung verfügbaren Messzyklen äußerst hilfreich. Mit Hilfe von Messzyklen können Sie beispielsweise ein Detail in das Loch einfügen, das sogar den Lochdurchmesser selbst ergänzt, und in diesem Moment spielt die Maschine automatisch das Sondensteuerungsprogramm für uns ab. Die Frage der Verfügbarkeit von Bearbeitungs- und Messzyklen ist äußerst wichtig, wenn Sie sich für die Wahl der Maschinensteuerung entscheiden. Deshalb müssen Sie die gegebenen Lösungen in Bezug auf die Anforderungen der Maschine sorgfältig überlegen.

(Heidenhain TNC640 - Kalibrierung der Sonde mit einem Zyklus, Quelle: https://www.heidenhain.pl/fileadmin/pdb/media/img/892916-2A_TNC640_HSCI_en.pdf)

Die dritte Programmiermethode ist die Programmierung mit der CAM-Software. Diese Methode besteht darin, eine Behandlung eines bestimmten Teils zu erstellen, auf deren Grundlage ein Werkzeugweg erstellt wird, aus dem dann der endgültige Arbeitseffekt generiert wird - g-Code, der zum Laden in den Arbeitsspeicher der Maschine bereit ist. Eine solche Programmierung ermöglicht es praktisch 100%, das Potenzial der Maschine zu nutzen.

Dank der Fähigkeit, eine äußerst komplexe Bearbeitung verschiedener 3D-Geometrien sowie eine mehrachsige Programmierung zu erstellen. Ohne CAM-Software wäre es oft unmöglich, ein Maschinenprogramm für bestimmte Teile zu erstellen, insbesondere für unregelmäßige Formen, bei denen Präzision, Oberflächenqualität usw. sehr wichtig sind.

viele tausend Codezeilen, die mit den zuvor diskutierten Methoden nicht zu erhalten sind. Um die CAM-Software vollständig nutzen zu können, ist es äußerst wichtig, einen Postprozessor zu konfigurieren, der für die jeweilige Steuerung geeignet ist. Ein Postprozessor ist mehr oder weniger ein Werkzeug, das CAM-Software in eine Sprache übersetzt, die von der Steuerung auf einem bestimmten Computer verstanden wird. Daher ist es sehr wichtig, einen solchen Postprozessor genau zu konfigurieren und zu implementieren, damit er den richtigen Code generiert, keine Kollision verursacht, dem entspricht, was die Maschine versteht usw.

(ZW3D CAM-Software - Quelle: https://zw3d.com.pl/rodowisko-projektowe/)

Unter Berücksichtigung der zitiertenBei der schematischen Funktionsweise von CNC-Steuerungen können Sie versuchen, sich bei der Auswahl der richtigen Steuerungen für die Maschine von bestimmten Aspekten leiten zu lassen. Es muss auch beachtet werden, dass das Teil in Maschinen verschiedener Hersteller verwendet werden kann. Die drei beliebtesten Steuerelemente sind Fanuc, Sinumerik und Heidenhain. Sie können für verwendet werden

Viele Maschinen, aber es sei daran erinnert, dass Fanuc auf der Programmierung im ISO-Modus basiert. Es hat keine so komplexen Bearbeitungszyklen wie die genannten Sinumerik oder Heidenhain. Es ist am häufigsten in der Massenproduktion anzutreffen, wo die Beteiligung am Schreiben neuer Programme viel geringer ist als in der Produktion Einheit. Die Automobilindustrie ist eine Branche, die häufig nutzt

Fanuca-Kontrolle. Es sei daran erinnert, dass Fanuc auch ein führender Hersteller von Industrierobotern ist. In der Serienproduktion ist das Einstellen der Steuerung und beispielsweise eines Roboters, der eine Drehmaschine desselben Unternehmens bedient, viel einfacher.

(Fanuc 0i-Bedienfeld: https://www.youtube.com/watch?v=h_kjFQCCxbw)

Sinumerik als Siemens-Steuerung und Heidenhain-Steuerung sind wiederum spezialisiertere Steuerungen mit einer Vielzahl von Funktionen und Parametern, mit denen komplexere Programme für komplexere Geometrien erstellt werden können.

Sinumerik eignet sich hervorragend als Drehmaschinensteuerung. Ich betreibe Drehmaschinen problemlos mit angetriebenen Werkzeugen, Y-Achse, Teileaufnehmer oder kompliziertem Abfangen von Werkstücken durch die Gegenspindel. Die Heidenhain-Steuerung hingegen funktioniert sehr gut bei allen Fräsvorgängen, unterstützt die mehrachsige Bearbeitung und verfügt über ein gut entwickeltes Sondenzyklusmodul.

Bei der Auswahl der Kontrolle sollten auch der technische Hintergrund des Unternehmens, das die Kontrolle bereitstellt, das Niveau der Mitarbeiterqualifikation, die Möglichkeit der Durchführung von Schulungen und die technische Unterstützung bei Problemen berücksichtigt werden.