Während der Bearbeitung und damit unter anderem beim Fräsen besteht das Hauptziel darin, ein Detail zu erhalten, das neben der Anpassung von Abmessungen und Form auch die bestmögliche Oberflächenqualität aufweist. Der Oberflächenzustand nach der Behandlung wird von vielen Faktoren beeinflusst. Neben der Fähigkeit der Maschine oder dem Zustand und der Geometrie der verwendeten Werkzeuge umfasst die Grundauswahl die Auswahl der Bearbeitungsparameter. Beim Fräsen auf numerisch gesteuerten Maschinen unterscheiden wir folgende Parameter:

- Schneidgeschwindigkeit

- Spulengeschwindigkeit

- Werkzeugvorschubgeschwindigkeit

- Vorschub pro Klinge

- Vorschub pro Umdrehung

- Schnittschichtdicke

- Schnittbreite

- Art der verwendeten Kühlung

- Frästyp (gleichzeitig oder gegenläufig)

Beim Erstellen eines Programms für eine bestimmte Verarbeitung sind folgende Punkte wichtig:

- Spindeldrehzahl (U / min)

- Vorschubgeschwindigkeit (mm / min)

- Schnittschichtdicke (mm)

- Art der verwendeten Kühlung

- Frästyp (gleichzeitig oder gegenläufig)

Das Ändern dieser Parameter kann einen sehr signifikanten Einfluss auf den Oberflächenzustand nach der Behandlung haben. Eine falsche Auswahl kann zu inakzeptabler Rauheit, Welligkeit, Rissen, Abplatzungen, übermäßiger Temperatur, die zum Verbrennen oder Verbrennen des Materials führt, unzureichendem Spanfluss, beschleunigtem Werkzeugverschleiß, mangelnder Maßgenauigkeit und Form oder Vibrationen und Geräuschen führen.

Oberflächenrauheit

Um die Rauheit zu verringern, ändern wir hauptsächlich die Vorschubgeschwindigkeit. Normalerweise führt eine Verringerung des Futters zu einer deutlich geringeren Rauheit. Für bestimmte Vorschubbereiche sind die Änderungen nicht wahrnehmbar. Wenn also die Oberflächenrauheit akzeptabel ist und die Maschinen- und Werkzeugfähigkeiten nicht überschritten werden, kann die Vorschubgeschwindigkeit erhöht werden, um die für die Herstellung des Teils erforderliche Zeit zu verkürzen.

Abbildung 1: Einfluss der Bearbeitungsparameter auf die Oberflächenrauheit

1 - größere Rauheit

2 - geringere Rauheit durch Verdichten der Werkzeugbewegungswege und Erhöhen des Vorschubs

Risse und Abplatzungen des verarbeiteten Materials

Während der Bearbeitung können Schäden wie Risse oder Abplatzungen auftreten, wenn ein zu hoher Schnittwiderstand auftritt, der wiederum zur Bildung großer Vibrationen führen kann.

Reduzieren Sie den Vorschub und die Dicke der Schneidschicht, um Abplatzungen und Risse zu vermeiden. Darüber hinaus kann eine bessere Kühlung und Spanabfuhr verwendet werden, da Risse auf übermäßige Temperaturen im Fräsbereich zurückzuführen sein können.

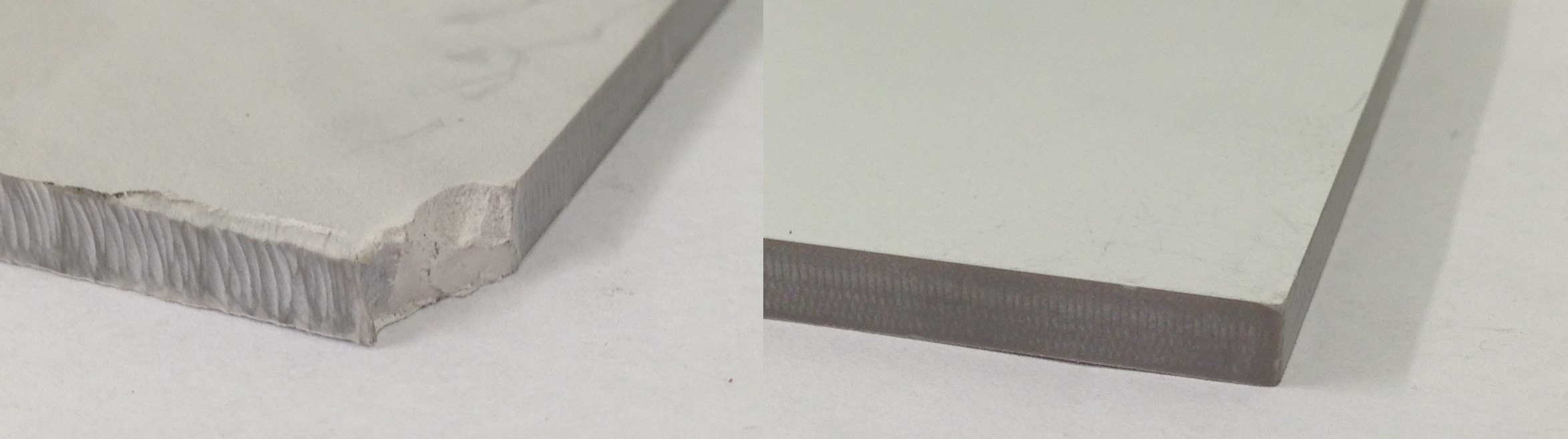

Abbildung 2: Materialabplatzungen (links) durch falsche Bearbeitung und den Effekt nach dem Verringern der Vorschubgeschwindigkeit (rechts)

Verbrennen und Schmelzen

Das Verbrennen oder Schmelzen von Oberflächen tritt bei der Verarbeitung von Materialien auf, die es aufgrund ihrer geringen Wärmeleitfähigkeit schwierig machen, die im Fräsbereich erzeugte Wärme abzuleiten. Solche Materialien umfassen, ohne darauf beschränkt zu sein, Kunststoffe und Holz. Besonders weiches Holz kann die Reibung zwischen Werkstück und Werkzeug erhöhen, was zu höheren Temperaturen führt.

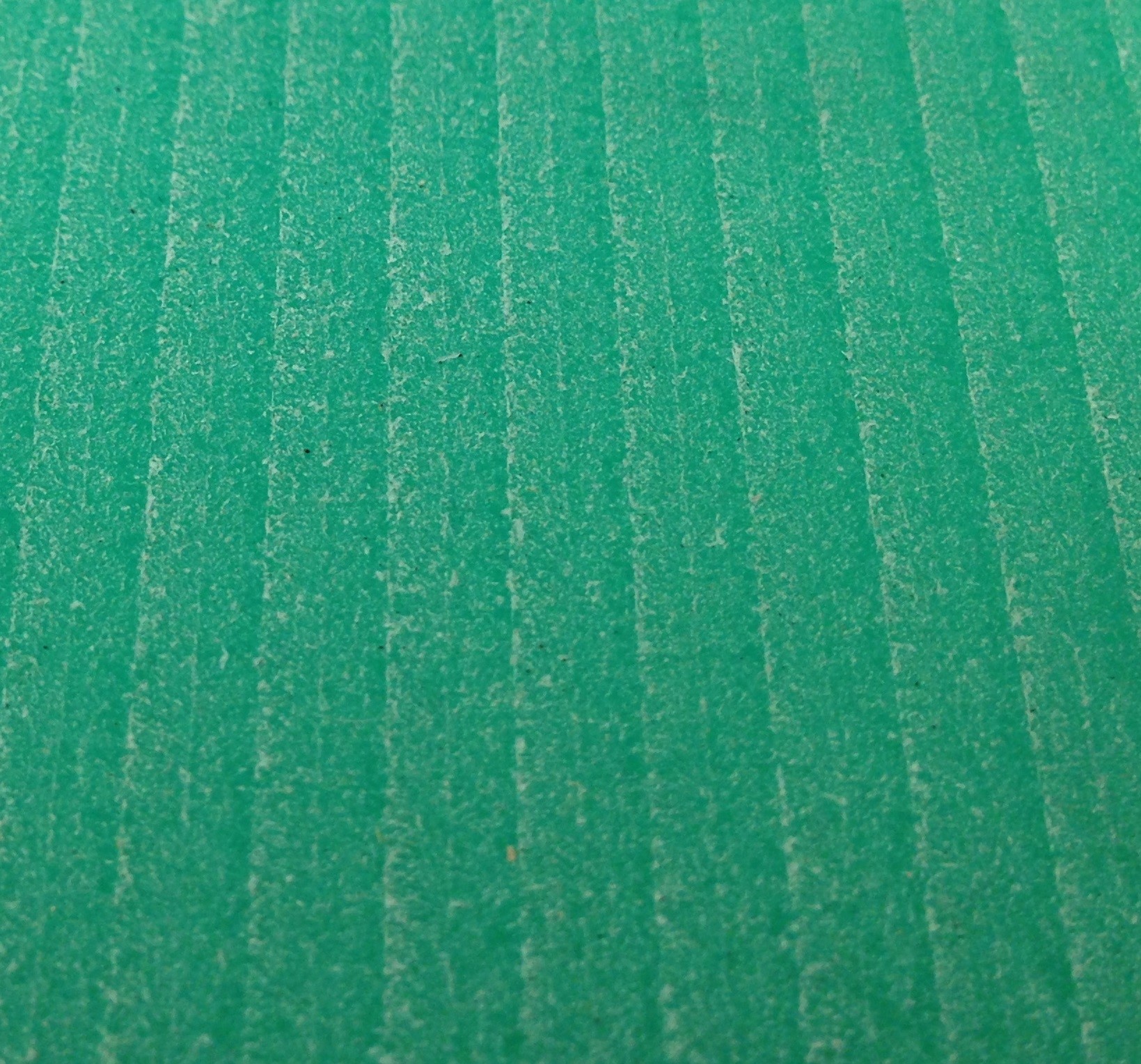

Abbildung 3: ÜberschwemmungMaterialoberfläche nach dem Fräsen

Um das Auftreten hoher Temperaturen zu reduzieren, können Sie den Vorschub erhöhen und die Spindeldrehzahl verringern. Darüber hinaus sollten eine bessere Kühlung und Chip-Evakuierung verwendet werden.

Es gibt zwei grundlegende Möglichkeiten, um das Werkzeug und den Bearbeitungsbereich zu kühlen:

- Gaskühlung - Luft, die unter hohem Druck zugeführt wird, wird am häufigsten verwendet

- Flüssigkeitskühlung - normalerweise Emulsion, Wasser oder Öl

Die Kühlung wird zur Bearbeitung von harten Materialien verwendet, die schwer zu bearbeiten sind und bei denen es schwierig ist, Wärme aus der Schneidzone abzuleiten. Neben der Temperaturreduzierungsfunktion können auch Kühlmittel als Schmiermittel verwendet werden. Sie werden dann hauptsächlich verwendet, wenn Probleme mit der korrekten Spanabfuhr und der Anfälligkeit für Ablagerungen auftreten (z. B. bei der Bearbeitung von Aluminium).

Je nach Wahl der Bearbeitungsrichtung wird zwischen Steig- und Rückwärtsfräsen unterschieden. Das gleichzeitige Fräsen tritt auf, wenn die Vorschubrichtung des Werkzeugs relativ zum Werkstück mit der Drehrichtung des Werkzeugs übereinstimmt, und das umgekehrte Fräsen, wenn die Richtungen entgegengesetzt sind. Das gleichzeitige Fräsen verlängert die Standzeit durch Reduzierung der Reibung und damit der Temperatur beim Fräsen. Das umgekehrte Fräsen erhöht die Verschleißrate des Werkzeugs, bietet jedoch in vielen Materialien nach dem Bearbeitungsprozess eine bessere Oberfläche.

Letztendlich ist die Erfahrung und Prüfung verschiedener Material- und Werkzeugkombinationen das Wichtigste bei der Auswahl der Parameter. Es kann nicht eindeutig festgestellt werden, dass das Ändern von Bearbeitungsparametern das Problem löst, aber dies ist eines der ersten Dinge, über die man nachdenken muss, wenn Probleme beim Fräsen auftreten.

Schnittparameter sind, wenn sie sehr wichtig sind, offensichtlich nicht der einzige Grund für solche Phänomene. Die Verwendung einer ungeeigneten Maschine oder eines ungeeigneten Werkzeugs kann dazu führen, dass Sie keinen zufriedenstellenden Zustand auf der Arbeitsfläche erhalten.

Quellen:

[1] https://www.sandvik.coromant.com/en-us/knowledge/machining-formulas-definitions/pages/milling.aspx

[2] https://www.sandvik.coromant.com/en-us/knowledge/milling/pages/milling-different-materials.aspx

[3] https://www.mitsubishicarbide.com/EU/en/product/pdf/c_n_other/c006p_n.pdf

[4] http://www.mechanik.media.pl/pliki/do_pobrania/artykuly/16/21.pdf