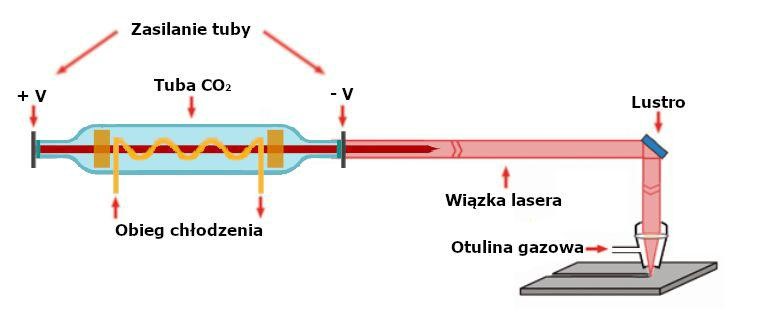

Eine der häufigsten Arten von Laserplottern ist der CO2-Laser. Der Laserstrahl wird unter Verwendung von ternärem Gas erzeugt. Es besteht aus Helium, Stickstoff und Gas mit dem Namen oder CO2 (Kohlendioxid). Das Schneiden wird mittels eines elektrischen Spannungsimpulses eingeleitet. Dank dessen werden Stickstoffatome zu Schwingungen angeregt. Da dieses Gas keine Energie in Form von Photonen (Licht) emittieren kann, überträgt es seine Energie auf Kohlendioxidmoleküle und wandelt die Energie schwingender Elektronen in Photonenemissionen um.

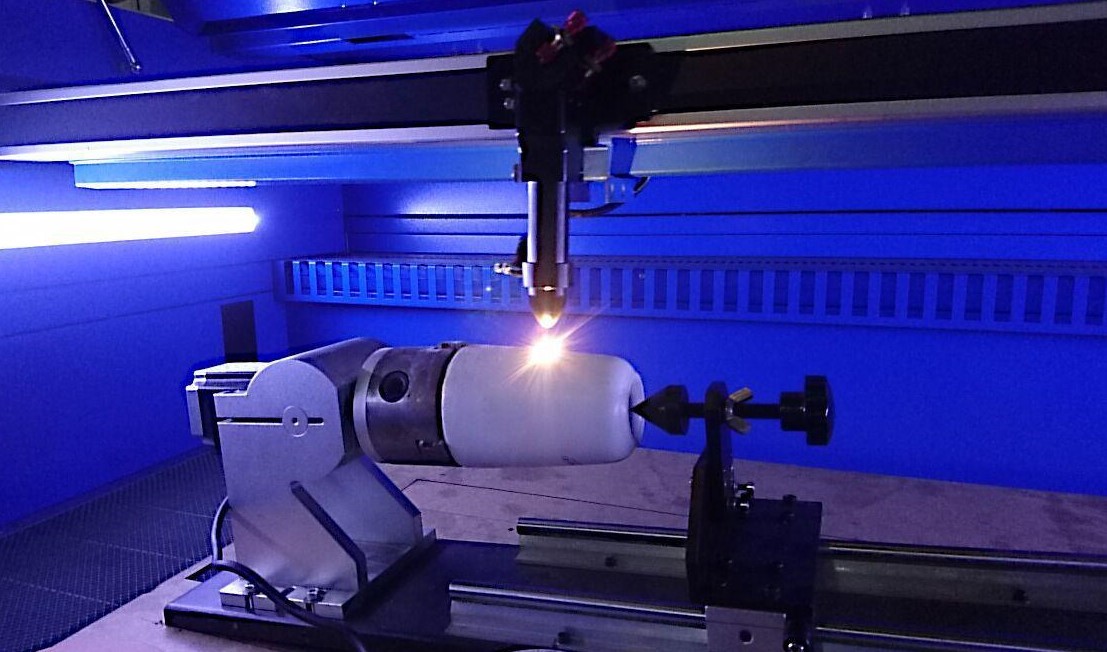

Der stetig wachsende Wettbewerb auf dem Markt und die ständig steigenden Anforderungen an Produktionszeit und Produktgenauigkeit stellen die Ingenieure vor zunehmende Herausforderungen. Bei Laserplottern mit numerisch gesteuerten CO2-Röhren erforderte dieses "Wettrüsten" ein gasunterstütztes Schneiden. Es gibt drei häufigste Arten von Gasen, die beim Laserschneiden helfen: Druckluft, Sauerstoff und Stickstoff.

Jedes der zugeführten Gase schützt die Linse vor Spritzern und Dämpfen und kühlt den Rand des zu schneidenden Materials ab und bläst geschmolzenes Metall und Oxide von seiner Oberfläche.

Diagramm eines CO 2 -Lasers [basierend auf 1].

1. LUFT

Wir können damit Materialien wie Kunststoffe oder Holz und holzähnliche Materialien verarbeiten. Dies ist die billigste Lösung unter den diskutierten. Um dieses Verfahren zu verwenden, muss der Laserplotter mit einer Druckluftquelle (z. B. einem Kompressor) ausgestattet sein. Wenn wir mit Druckluft arbeiten, können wir genauere Kanten erhalten, da der auf das Material gerichtete Strom dessen Entzündung oder Schmelzen verhindert. Dies wirkt sich auch positiv auf die Bearbeitungszeit aus, da wir mit Druckluft die Geschwindigkeit des Laserkopfs erhöhen können. Im Fall von Plexiglas verhindert ein Druckluftstrom das Anhaften von Elementen. Ohne Gasunterstützung ist es möglich, das verarbeitete Material zu entzünden oder zu schmelzen. Das Schneiden mit Druckluft wird als Flammenschneiden bezeichnet.

2. STICKSTOFF

Das Stickstoffschneiden gehört zum Hochdruckschneiden, das in Hochleistungsplottern verwendet wird. Das Material wird mit einem Laserstrahl geschmolzen und dann aus dem resultierenden Spalt herausgeblasen. Der Anstieg des Stickstoffdrucks ermöglicht eine höhere Schnittgeschwindigkeit, die leider durch den Kühleffekt des zugeführten Gases begrenzt ist. Das Schneiden mit einer Stickstoffdecke gibt keine zusätzliche Wärme ab, da keine chemischen Reaktionen zwischen dem Gas und dem zu schneidenden Metall stattfinden.

Es ist ein sehr universelles Stützgas. Wir können es verwenden, wenn wir mit Materialien wie säurebeständigem Stahl, Messing, Nichteisenmetallen und wärmeleitenden Materialien (Kupfer, Titan) arbeiten. Wie im Fall der zuvor diskutierten Luft können wir durch Erhöhen des Gasdrucks mit einer höheren Geschwindigkeit des Laserkopfs arbeiten. Der Druck, bei dem Stickstoff zugeführt wird, erreicht 22 bar. Das Wichtigste an der Stickstoffunterstützung ist ihre Reinheit. Selbst die geringste Sauerstoffverschmutzung kann zu einer Verschlechterung der Qualität der Kante des zu schneidenden Materials führen. Oxidierendes Material kann am Schnittrand gelbe Flecken hinterlassen.

Das Stickstoffschneiden wird als Sublimations- oder Schmelzschneiden bezeichnet. Für Materialien, die keinen Schmelzpunkt haben, wird die Sublimationsmethode verwendet. Während dieses Prozesses wechselt das Material direkt von fest zu gasförmig. Materialien, die einem solchen Verfahren unterzogen werden, umfassen: Sperrholz, Plexiglas, Keramik.

Beim Schmelzen wird das Material jedoch auf seinen Schmelzpunkt erhitzt und dann mit Gas bei einem Druck von bis zu 22 bar abgeblasen.

Für Materialien wie Titan, Zirkonium,Magnesium, Stickstoff wird durch Argon ersetzt. Im Gegensatz zu Stickstoff bildet Argon mit den oben genannten Elementen keine chemischen Bindungen.

3.TLEN

Während des Sauerstoffschneidens wird das Material gebrannt und verdampft. Der Sauerstoffdruck kann erhöht werden, um die Effizienz zu erhöhen. Eine Einschränkung für das CO2-unterstützte Laserschneiden ist die seitliche Verbrennung, die durch zu viel Sauerstoffdruck verursacht wird, nicht ein Kühleffekt wie bei anderen Gasen. Dies kann zu einem falschen Schneiden führen. Dieses Gas ist nicht so universell wie der oben genannte Stickstoff.

Das Material muss zwei Bedingungen erfüllen:

- Die Zündung des Metalls muss bei einer Temperatur erfolgen, die unter seinem Schmelzpunkt liegt.

- Die beim Schneiden gebildeten Oxide schmelzen bei einer Temperatur, die unter ihrer Zündung liegt.

Während des Schneidens tritt eine Reaktion zwischen dem Material und den unter Druck zugeführten Sauerstoffpartikeln auf, die zusätzliche Wärmeenergie ergibt. Durch Erhöhen des Sauerstoffdrucks erhöhen wir auch die Effizienz des Blasmaterials. Für die Behandlung von Nichtmetallen, schwarzem Stahl und verzinktem Stahl wird eine Sauerstoffunterstützung empfohlen.

ZUSAMMENFASSUNG:

Die beschriebenen nacheilenden Gase ermöglichen eine schnellere Materialbearbeitung. Abhängig vom zu verarbeitenden Material und der Auswahl des richtigen Gases können wir die Arbeitsbedingungen optimieren und die Materialverschwendung reduzieren, die durch die Notwendigkeit entsteht, ungenaue geschnittene Teile zurückzuweisen. Darüber hinaus kann mit Hilfe von nacheilenden Gasen das Spektrum der verarbeiteten Materialien erweitert werden, da viel dickere Bleche geschnitten werden können. Die Unterstützung der Gasbehandlung hat auch einen Hauptvorteil: Sie ermöglicht die Bearbeitung von zündanfälligen Materialien innerhalb der Schneide, verhindert deren Verbrennung und verbessert so die Qualität der Schnittfläche.

Anhand der vorgestellten Beispiele kann geschlossen werden, dass das universellste Trägergas Stickstoff ist. Es wird verwendet, um fast alle gängigen Materialien zu verarbeiten, denen wir bei verschiedenen technischen Arbeiten begegnen. Darüber hinaus ist Stickstoff leicht verfügbar und leicht zu beschaffen, da sein Anteil an der Luftzusammensetzung etwa 80 Prozent beträgt, was sich erheblich in Anschaffungskosten niederschlägt.

Quellen:

[1] http://old.messergroup.com/pl/Informations_techniczne_i_katalogi/Katalogi/Ci__cie_i_speldCiecie-laserowe.pdf

[2] https://www.icd.pl/poradnik/post/technika-ciecia-gazowego

[3] http://www.grawerowanie-lublin.pl/dzialanie-lasera-co2,202.html

[4] http://www.airproducts.com.pl/Industries/Transportation/Aerospace/aerospace-Metal-Fabrication/product-list/laser-cutting-aerospace-metal-fabrication.aspx?itemId=2F82E36E6900410782A393A1F2578

[5] https://www.lindegaz.pl/pl/processes/cutting_joining_and_heating/cutting/laser_cutting/laser_cutting_with_nitrogen/index.html

[6] http://www.pspaw.pl/index.php/pspaw/article/viewFile/289/291