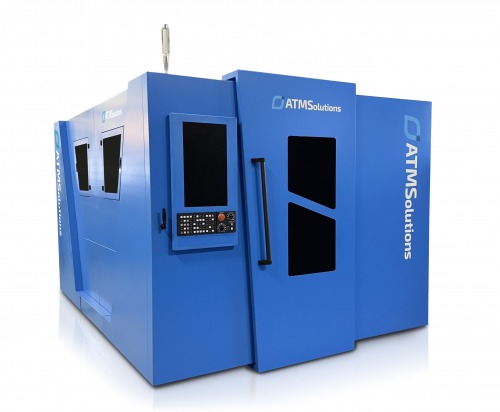

WYCINARKA LASEROWA FIBER ATMS 1020 1,5KW EXPERT

WYCINARKA LASEROWA FIBER ATMS 1020 1,5KW EXPERT to specjalistyczna obrabiarka laserowa wykorzystywana głównie w przemyśle ciężkim, w zakładach produkcyjnych i wszędzie tam, gdzie wymagana jest długotrwała, bezawaryjna praca. Wyposażona została w stół roboczy wysuwany automatycznie do strefy rozładunku zlokalizowanej poza obudową maszyny, pozwalający na zautomatyzowanie procesu obróbkowego. Jest to doskonałe rozwiązanie dla zakładów produkcyjnych, dla których liczy się praktyczne wykorzystanie maszyny i jej możliwości.

W wycinarce laserowej zostały zastosowane sprawdzone komponenty oraz oprogramowanie sterujące bezpośrednio od renomowanych producentów. Konstrukcja głowicy umożliwia operatorowi łatwe wykonanie podstawowych czynności serwisowych. Doprowadzenie wiązki laserowej od rezonatora do głowicy tnącej jest zrealizowane za pomocą odpowiedniego światłowodu wykonanego i ułożonego w konstrukcji maszyny tak, aby był on bezobsługowy i nie wymagał konserwacji lub przeglądów. Światłowód doprowadzający wiązkę z rezonatora do głowicy jest wyposażony w obwód bezpieczeństwa uniemożliwiający pracę urządzenia w przypadku jego uszkodzenia.

Dzięki współpracy z Mitsubishi Electric w zakresie rozwiązań dla branży CNC opracowano wydajne i proste w obsłudze rozwiązania umożliwiające maksymalną optymalizację czasu i kosztu produkcji elementu.

Jedną z głównych zalet zastosowania produktu Mitsubishi jest dedykowany jeden pakiet oprogramowania dla wszystkich sterowników:

-

NC Monitor2 - monitoring sterowań CNC poprzez sieć Ethernet

-

NC Explorer - możliwość przesyłania programów przez sieć Ethernet

-

NC Configurator2 - możliwość tworzenia kopii zapasowych i porównywanie ich ze sobą

-

NC Designer2 - tworzenie dedykowanych ekranów

System sterowania zapewnia m.in.:

-

automatyczne wykrywanie pozycji arkusza i dopasowanie ścieżki narzędzia do jego położenia,

-

możliwość grawerowania napisów na wycinanych detalach za pomocą wiązki lasera,

-

automatyczną kalibrację układu regulacji wysokości dyszy głowicy tnącej,

-

realizację zabezpieczenia głowicy przed kolizją z obrabianym materiałem (np. w przypadku nieprawidłowego ustawienia się wycinanego detalu lub arkusza).

Obudowa zapewnia bezpieczeństwo pracy operatora, a intuicyjny panel operatorski pozwala na wygodną i komfortową obsługę.

Maszyna posiada liczne zabezpieczenia m. in. przed skutkami spadku ciśnienia zasilania gazami poniżej dopuszczalnej wartości. Strefa rozładunku wyposażona jest w zespół barier optycznych, których głównym celem jest wykrywanie obecności osób lub obiektów w obszarze roboczym maszyny. W przypadku wykrycia takiej sytuacji praca maszyny zostaje automatycznie zatrzymana.

Konstrukcja monolityczna wycinarki została zaprojektowana w taki sposób, aby wpływ środowiska (temperatura, ciśnienie, wilgotność) został jak najbardziej ograniczony. Zakłócenia pochodzące od otoczenia są izolowane, a drgania wewnętrzne pochłaniane przez konstrukcję, co zapewnia idealne prowadzenie wiązki laserowej. Powierzchnie bazowe prowadnic liniowych i napędów zostały wykonane w jednym zamocowaniu na odpowiedniej obrabiarce. Maszyna została poddana testom wibracyjnym i wielu analizom charakterystyk różnych podzespołów potwierdzających spełnianie obowiązujących norm europejskich.

Źródło laserowe Fiber wyróżnia się znikomym odchyleniem wiązki laserowej o żywotności przekraczającej 100 000 godzin roboczych. Krawędź cięcia jest gładka, pozostaje bez zadziorów - w związku z tym dodatkowa obróbka krawędzi jest zbędna, co pozwala znacznie zaoszczędzić czas. Laser ten charakteryzuje się bardzo dobrą wydajnością cieplną oraz wysoką wydajnością elektro-optyczną. Pozwala to na prawidłową pracę podczas długich okresów pomiędzy kolejnymi konserwacjami - oszczędzając w ten sposób fundusze i czas. Gwarantujemy niezwykłą precyzję oraz wyjątkową efektywność energetyczną.

Poza cięciem, urządzenie posiada możliwość grawerowania na obrabianych detalach.

Zaimplementowane oprogramowanie CAD/CAM/CNC posiada wiele użytecznych, zintegrowanych na jednym stanowisku funkcji, w tym funkcje:

-

wczytania, edycji i korekty plików w formacie dxf,

-

nestingu – automatycznego rozkładu elementów na arkuszu,

-

wygenerowania ścieżki narzędzia z możliwością jej korekty przez operatora,

-

określenia czasu i kosztów cięcia dla poszczególnych projektów,

-

sterowania wszystkimi kluczowymi stanami i parametrami pracy maszyny,

-

wizualizacji procesu cięcia,

-

przygotowywania procesu cięcia kolejnych detali równolegle z realizacją procesu wycinania poprzednich elementów,

-

bezpośredniej (lokalnej) i zdalnej diagnostyki maszyny za pośrednictwem sieci Internet.

Istnieje możliwość zainstalowania oprogramowania na innym stanowisku komputerowym w celu przygotowania pracy dla operatora.

BUDOWA I PARAMETRY TECHNICZNE:

-

Sterowanie CNC:

-

Producent: Mitsubishi

-

Konstrukcja: sztywna, spawana, monolityczna, samonośna (nie wymaga fundamentowania)

-

Obszar roboczy: 1000 x 2000 [mm]

-

Prześwit pod dyszą: 100 mm

-

Obudowa przestrzeni roboczej

-

Dostęp do pola roboczego:

-

Za pomocą bezpiecznych drzwi umieszczonych z każdej strony obrabiarki

-

Podgląd pola roboczego:

-

Za pomocą bezpiecznej szyby certyfikowanej zamontowanej na drzwiach przednich

-

Stół roboczy:

-

Wysuwany automatycznie do strefy rozładunku zlokalizowanej poza obudową maszyny

-

Wyposażony w system blokad

-

Wysokość górnej powierzchni stołu roboczego (licząc względem powierzchni posadzki): 850 mm

-

Maksymalne obciążenie stołu: 650 kg/m²

-

Źródło laserowe:

-

Typ źródła: FIBER

-

Moc źródła: 1,5kW

-

Producent źródła: MAX Photonics

-

Sposób chłodzenia rezonatora: chłodnica

-

Głowica tnąca:

-

Producent: Raytools

-

Głowica tnąca wyposażona w:

-

Czujniki odległości (pojemnościowe) zapewniające stały, szybki pomiar odległości głowicy względem obrabianego materiału, których zadaniem jest również zapobieganie kolizji głowicy (tzw. układ antykolizyjny) z obrabianym materiałem (np. w przypadku nieprawidłowego ustawienia się wycinanego detalu lub arkusza)

-

Kalibracja układu regulacji wysokości dyszy jest realizowana w sposób automatyczny

-

Dokładność pozycjonowania głowicy: 0,01 mm

-

Napędy:

-

Rodzaj napędów X,Y: serwonapędy

-

Producent: Mitsubishi

-

Maksymalne prędkości przejazdu w osiach:

-

X: 120 m/min

-

Y: 120 m/min

-

Z: 70 m/min

-

Zespół barier optycznych w strefie rozładunku: bariery optyczne przerywają ruch stołu roboczego w przypadku wtargnięcia do strefy rozładunku w trakcie ruchu stołu roboczego, gdy przebywanie tam personelu mogłoby stwarzać zagrożenie

-

System szufladowy: system do zbierania i usuwania odpadów opadających poniżej stołu roboczego

-

Oprogramowanie projektowe CAD/CAM/CNC:

-

Język oprogramowania: polski

-

Licencja: wieczysta

-

Zintegrowanie z systemem sterowania maszyny umożliwiające importowanie plików w formacie dxf oraz ich edycję, automatyczny rozkład detali na arkuszu (nesting) i przetworzenie na program sterujący (wykonawczy)

-

System sterowania:

-

Producent: Mitsubishi

-

Oddzielny komputer przemysłowy służący tylko do obsługi interfejsu użytkownika

-

Osobny interpolator sprzętowy zarządzający ruchami maszyny

-

Komputer interfejsu użytkownika:

-

System operacyjny: Windows w wersji 10 i wyższej

-

Możliwość przechowywania danych użytkownika o rozmiarze do 120 GB

-

Możliwość podłączenia do sieci Ethernet poprzez gniazdo RJ45

-

Panel operatorski:

-

Zabudowany w maszynie

-

Wyposażony w kolorowy monitor o przekątnej 24”, pełną klawiaturę, mysz oraz złącze USB umożliwiające odczyt danych z pamięci przenośnych

-

Odciąg pyłu: w pełni zintegrowany z maszyną

-

Maszyna jest przystosowana do jednoczesnego zasilania tlenem i azotem z możliwością automatycznej zmiany rodzaju gazu oraz regulacji ciśnienia przez operatora z poziomu panelu operatorskiego

-

Zabezpieczenie przed skutkami spadku ciśnienia zasilania gazami poniżej dopuszczalnej wartości

-

Ciśnienie w instalacji sprężonego powietrza zasilającej maszynę: 7 bar

-

Wydajność instalacji sprężonego powietrza zasilającego maszynę: 100 l/min

-

Ciśnienie zasilania azotem: 30 bar

-

Ciśnienie zasilania tlenem: 10 bar

-

Całkowita moc elektryczna niezbędna do zasilania wszystkich elementów maszyny: ok. 19,5 kW

-

Wymiary powierzchni niezbędnej do ustawienia kompletnej maszyny wraz z urządzeniami towarzyszącymi (rezonator, odpylacz, chłodnica) z uwzględnieniem wymaganych odległości od ścian i stropów: ok. 9000x6500x3000 [mm]

-

Wilgotność powietrza w pomieszczeniu: nie większa niż 80%

-

Zakres temperatur pracy: od 15ºC do 35ºC

-

Napięcie zasilania maszyny: 3x400V 50Hz

WYPOSAŻENIE STANDARDOWE:

-

Odciąg pyłu

-

System sterowania Mitsubishi

-

Oprogramowanie projektowe

-

Głowica tnąca Raytools

-

Sterowniki

-

Komplet przewodów

-

Napędy Mitsubishi

-

Pakiet części:

-

Soczewki ochronne głowicy tnącej: 10 szt.

-

Dysze tnące: 10 szt.

-

Izolatory ceramiczne: 10 szt

-

Zestaw specjalistycznych narzędzi